Устойчиви практики в производството на листова метална продукция: ключова цел през 2025 г. за намаляване на отпадъците и углеродния след

Януари 2025 г. – В продължаващата глобална кампания за устойчивост, индустрията по производство на листова метална продукция засилва усилията си да намали отпадъците и да намали углеродния след. С приоритетни околните проблеми, производителите все повече прилагат иновативни практики за намаляване на материалните отпадъци, подобряване на енергийната ефективност и приемане на екологично дружествени процеси на производство.

Секторът по производство на листова метална продукция, който е основен за industриите като автомобилна, авиационна и строителна, дълго е бил известен с значителния си екологичен удар. Всичко пак, през 2025 г. той преминава през преобразуване, докато компаниита интегрира зелени технологии, по-умни методи на производство и проекти, фокусирани върху устойчивостта, за намаляване на своята екологична печат.

Намаляване на отпадъците чрез напреднало използване на материали

Една от основните стратегии за намаляване на отпадъците при производството на листова метална продукция е оптимизирането на използването на материалите. Чрез използване на напреднали софтуери като Компютърно Подкрепено Проектиране (CAD) и Компютърно Подкрепено Производство (CAM), производителите сега могат да планират точно резачни шаблони, което води до значително по-малко отпадъци от материал. Експертите докладват, че новите техники за оптимизация на гнездене могат да намалят отпадъците от материал до 25%, което пряко допринася за намаляване както на разходите, така и на въздействието върху околната среда.

„Виждаме огромни подобрения в ефективността на използването на материала благодаря на modenите системи CAD/CAM“, каза Дейвид Джонсън, операционен директор на един от водещите производители на метални изделия. „Това, което преди това беше неизбежен отпадък, сега се eliminира чрез по-добро планиране и технологии.“

Рециклирането и повторното използване заемат централна сцена

Osven по-добрия използуване на материала, рециклирането все повече става ключова цел. Ръководители в индустрията докладват, че почти 80% от металните отпадъци, произведени по време на производството, сега се рециклират и се превръщат отново в част от производствения процес. Металите като алуминиум и желязо, които са силно рециклируеми, са особено важни за усилията за устойчивост. Възползването на вторични отпадъци намалява нуждата от първоначални сурови материали, което спестява енергия и природни ресурси.

През 2025 някои firми дори са стъпили още по-далеч, като приеха системи за рециклиране в затворен цикъл, при които металните отпадъци се събират, топят и формират в нови листове, минимизирайки отпадъците и разходите за енергия. Този иновативен подход помага на фирмите значително да намалят своята углеродна следа, допринасяйки за циркулярна икономика.

Енергоефективни производствени процеси

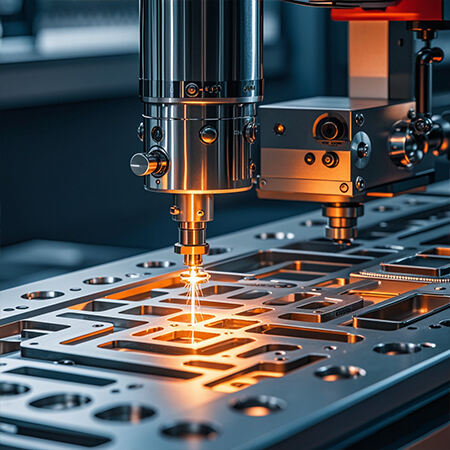

Потреблението на енергия остава един от най-големите фактори за емисиите на парникови газове в листовата метална индустрия. За да се справят с това, производителите все повече прибягват до енергоэффективни технологии. Лазерното пресичане, воден струй и други прецизни инструменти не само са по-точни, но и изискват по-малко енергия в сравнение с традиционните методи.

Още повече производители преминават на възобновяеми енергийни източници за да осигуряват енергията си. Инсталации за слънчева и вятърна енергия сега са обикновено зрелище в много листови метални производствени заводи, което още повече намалява техните емисии на въглерод. Според данни от индустрията, компании, използващи възобновяеми енергийни източници, са намалили своята въглеродна емисия с до 40% през последните пет години.

„Включихме слънчева енергия за да осигурим енергията за нашите операции и резултатите бяха впечатляващи“, каза Клара Мартинес, директор по устойчивост в глобален производител на листова метална продукция. „Не само намаляваме емисиите, но също така наблюдаваме дългосрочни икономически спестявания, които правят нашите операции по-икономически устойчиви.“

Проектиране за Устойчивост: Промяна в парадигмата

Принципите на устойчивото проектиране все повече се включват в фазата на разработка на продукти. Проектиращите работят тясно с производителите, за да създават продукти, които са по-лесни за переработка и използват по-малко ресурси по време на производството. Принципите на Проектиране за производство и монтаж (DFMA), които се фокусират върху опростяването на проекти за по-лесно и ефикасно производство, сега са стандартна практика в индустрията.

Отново, производителите на листова метална продукция приоритизират продължителността и устойчивостта в проектирането си, за да намалят честотата на замяна. Този преход към по-дълго-liveящи продукти намалява както производствените отпадъци, така и въздействието върху околната среда при завършване на жизнения цикъл на продукта.

Признание за сертификати и стандарти

Когато устойчивостта става основна част от корпоративната стратегия, много производители на листов метал търсят зелени сертификати и съответствие на екологични стандарти. Лидерите в индустрията все повече приемат ISO 14001 (Системи за управление на околната среда) и ISO 50001 (Системи за управление на енергията), за да формализират и постоянно подобряват своите практики за устойчивост. Тези сертификати помагат на производителите да намалят своята вредна активност за околната среда, докато същевременно отговарят на глобалните стандарти за екологично изпълнение.

Пътят напред: По-зелена бъдещина за производството на листов метал

В бъдеще устойчивостта в производството на листова метална продукция се очаква да стане още по-важна. Интеграцията на нови технологии, като изкуствен интелект и 3D печат, предлага възможности за още по-голямо намаляване на отпадъците и подобряване на енергийната ефективност. Фирмите също разглеждат потенциала на биопластмаси и други алтернативни материали, които могат да намалат още повече вредния екологичен след на производството.

Докато индустрията се приспособява към изисканията на по-зеленото бъдеще, е ясно, че устойчивите практики в производството на листова метална продукция не са само мода, а необходимост. През 2025 г. преминаването към намаляване на отпадъците, минимизиране на въглеродните емисии и отговорно използване на ресурсите не само помага на фирмите да подобрят своята екологична позиция, но им дава и конкурентно предимство в все по-екологосъобразния пазар.

Ключов момент за индустрията

Продължаващото развитие на устойчивите практики в производството на листова метална продукция означава значителен повратен момент за индустрията. Когато компании прилагат по-ефективни методи на производство, повече материал се рециклира и намалява се енергопотреблението, пътят към по-зелена и по-устойчива бъдещина става все по-ясен. До 2030 година експертите предвичват, че тези усилия ще променят драстично сектора, допринасяйки за по-устойчива глобална индустрия.

За сега, 2025 година се счита за ключева година за производителите на листов метал, ангажирани да намалят отпадъците, да минимизират своя углероден след и да продължат да развиват екологично отговорни практики, гарантирайки по-устойчива бъдещност както за планетата, така и за индустрията.