Building 49, Fumin Industrial Park, Pinghu Village, Longgang District

Sonntag geschlossen

Startseite / Produkte / Bleche

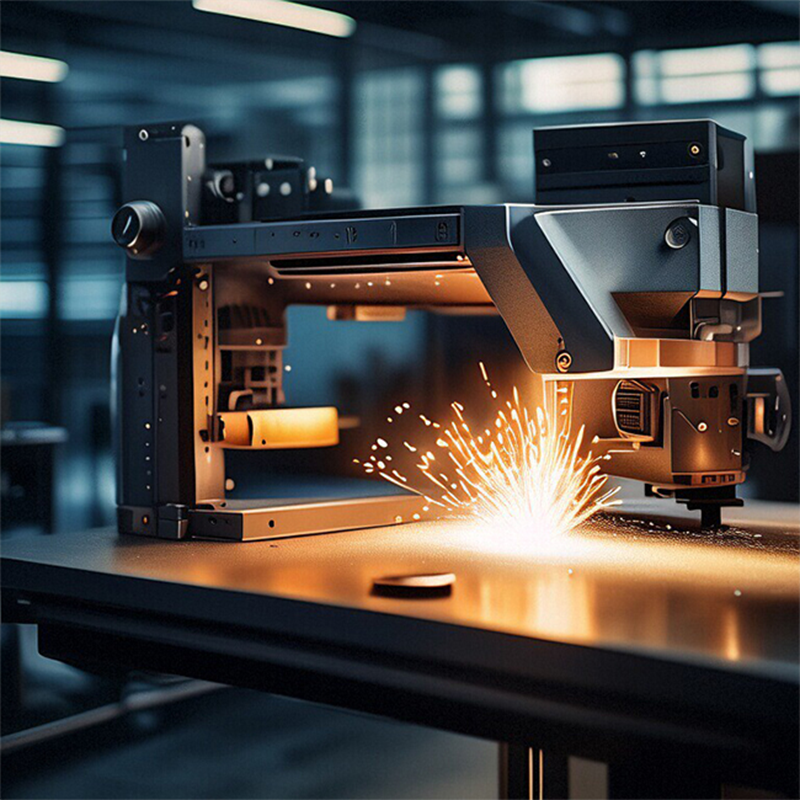

Willkommen bei 7 Swords, Ihrem vertrauenswürdigen Partner für Blechbearbeitung. Mit uneingeschränktem Engagement für Qualität und Präzision spezialisieren wir uns darauf, rohes Blech in maßgeschneiderte Komponenten für verschiedene Industrien umzuwandeln. Entdecken Sie unser umfassendes Spektrum an Dienstleistungen im Bereich Blechbearbeitung und erfahren Sie, wie wir Ihre Fertigungsfähigkeiten verbessern und Ihre Ideen nahtlos umsetzen können.

Die Metallblechbearbeitung ist ein grundlegender Prozess in der Fertigungsindustrie, der die Umformung von flachen Metallplatten in verschiedene Formen und Strukturen umfasst. Diese vielseitige Technik spielt eine entscheidende Rolle in verschiedenen Sektoren, von der Automobil- und Luftfahrtindustrie bis hin zur Elektronik und dem Bauwesen. Das Verständnis des Fachwissens hinter der Metallblechbearbeitung ist für Hersteller und Verbraucher gleichermaßen essenziell.

1. Materialien und Auswahl

Eines der ersten Überlegungen bei der Blechbearbeitung ist die Wahl des Materials. Häufig verwendete Metalle umfassen Stahl, Aluminium, Edelstahl und Kupfer, wobei jedes unterschiedliche Eigenschaften wie Stärke, Korrosionsbeständigkeit und Leitfähigkeit bietet. Die Auswahl richtet sich nach den spezifischen Anwendungsanforderungen, um eine optimale Leistung und Haltbarkeit der gefertigten Teile sicherzustellen.

2. Design und Ingenieurwesen

Effektive Blechbearbeitung beginnt mit sorgfältiger Gestaltung und Ingenieurarbeit. CAD-Software (Computer-Aided Design) ist in dieser Phase unerlässlich, da sie den Entwertern ermöglicht, genaue 2D- und 3D-Modelle von Komponenten zu erstellen. Gestaltungsaspekte umfassen Materialdicke, Biegradien, Toleranzen und Montagemethoden. Erfahrene Ingenieure optimieren die Designs für die Fertigung, wobei das Ziel darin besteht, Verschwendung und Produktionskosten zu minimieren, während gleichzeitig die Funktionalität maximiert wird.

3. Schneid- und Formtechniken

Sobald das Design abgeschlossen ist, beginnt der Fertigungsprozess normalerweise mit dem Schneiden des Bleches auf die erforderliche Größe und Form. Techniken wie Laserschneiden, Plasma-Schneiden oder Wasserstrahlschneiden werden je nach Materialart, Dicke und Komplexität des Designs eingesetzt. Präzisionschneiden sorgt für saubere Kanten und genaue Maße.

Nach dem Schneiden folgt das Umformen, bei dem Metallplatten mit Maschinen wie Pressbremsen, Stanzmaschinen oder Walzformer gebogen, geprägt oder gepresst werden. Dieser Schritt ist entscheidend für die gewünschte strukturelle Integrität und das ästhetische Erscheinungsbild des Endprodukts.

4. Schweißen und Montage

Das Verbinden unterschiedlicher Komponenten oder das Bilden komplexer Montagen beinhaltet oft Schweißen, eine grundlegende Fertigkeit in der Blechbearbeitung. Techniken wie MIG (Metal Inert Gas)-Schweißen, TIG (Tungsten Inert Gas)-Schweißen oder Punktschweißen werden je nach Materialdicke und Fügeanforderungen eingesetzt. Angemessene Schweißtechniken gewährleisten starke Verbindungen, während die Integrität des Metalls erhalten bleibt.

Die Zusammenbauung von bearbeiteten Teilen kann zudem zusätzliche Prozesse wie Reffen, Verschrauben oder Kleben umfassen, um die Produktmontage abzuschließen.

5. Veredelung und Oberflächenbehandlung

Um die Haltbarkeit und das ästhetische Erscheinungsbild zu verbessern, unterziehen Blechprodukte sich Veredelungsprozessen. Oberflächenbehandlungen wie Lackieren, Pulverbeschichten, Anodieren oder Galvanisieren bieten Korrosionsschutz, verbessern das Aussehen und erfüllen spezifische Umwelanforderungen. Deburrung und Polieren sind ebenfalls essenziell, um scharfe Kanten zu entfernen und ein glattes Finish zu erreichen.

6. Qualitätskontrolle und Prüfung

Während des gesamten Fertigungsprozesses werden streng gehaltene Qualitätskontrollmaßnahmen umgesetzt, um die Einhaltung der Designvorgaben und Branchenstandards sicherzustellen. Inspektionen können dimensionelle Überprüfungen, Materialtests, Schweißnahtuntersuchungen und Oberflächenqualitätsbewertungen umfassen. Die Qualitätsicherung gewährleistet, dass die gefertigten Teile den Kundenerwartungen an Leistung, Zuverlässigkeit und Sicherheit entsprechen.

FAQ

1. Sind Sie ein Hersteller oder eine Handelsfirma?

Wir sind eine Fabrik in Shenzhen, China, mit 20 Jahren reicher Erfahrung,

auf einer Fläche von 6000 Quadratmetern. Vollständige Einrichtungen, einschließlich 3D-Prüfgeräte, ERP-System und 40 Maschinen. Wenn nötig, können wir Ihnen Materialzertifikate, Probenqualitätsprüfungen und andere Berichte zur Verfügung stellen.

2. Wie bekomme ich ein Angebot?

Detaillierte Zeichnungen (PDF/STEP/IGS/DWG...), einschließlich Qualität, Lieferdatum, Materialien, Qualität, Menge, Oberflächenbearbeitung und weitere Informationen.

3. Kann ich ein Angebot ohne Zeichnungen erhalten?

Kann Ihr Ingenieursteam für meine Ideen zeichnen? Natürlich, wir freuen uns auch über Ihre Proben, Bilder oder detaillierten Größentiefpläne für eine genaue Angebotsabgabe.

4. Können Sie vor der Massenproduktion Proben liefern?

Natürlich, die Probenkosten sind notwendig. Falls möglich, werden sie während der Massenproduktion erstattet.

5. Was ist das Lieferdatum?

Im Allgemeinen dauert die Probe 1-2 Wochen und die Serienproduktion 3-4 Wochen.

6. Wie kontrollieren Sie die Qualität?

(1) Materialprüfung - Überprüfung der Materialoberflächen und der ungefähren Maße.

(2) Erstprüfung der Produktion - Sicherstellung

kritischer Maße bei der Massenproduktion.

(3) Stichprobenprüfung - Überprüfung der Qualität vor der Lagerlieferung.

(4) Vorverschiffungsprüfung - 100%ige Prüfung durch den Qualitätskontrolleur vor der Verschiffung.

7. Nachverkaufs-Service-Team

Wenn Sie nach dem Empfang des Produkts Probleme haben, können Sie innerhalb eines Monats Feedback über Anruf, Videokonferenz, E-Mail usw. geben. Unser Team wird Ihnen innerhalb einer Woche Lösungen bereitstellen.

Copyright © Shenzhen Perfect Precision Products Co., Ltd. All Rights Reserved — Datenschutzrichtlinie—Blog