Building 49, Fumin Industrial Park, Pinghu Village, Longgang District

Dimanche Fermé

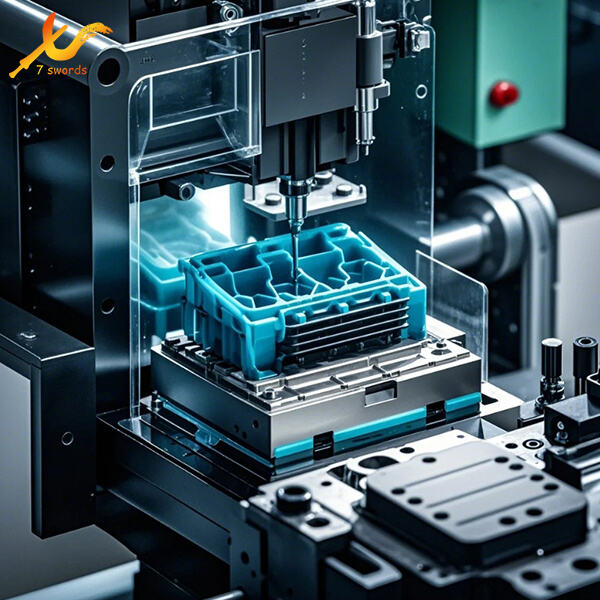

Le moulage par injection de plastique est une méthode utilisée pour fabriquer différents produits en plastique. Elle utilise du plastique fondu, que l'on verse dans un moule pour obtenir différentes formes. Tout d'abord, des granulés de plastique sont introduits dans un baril chauffé. En utilisant la chaleur pour faire fondre le plastique en un liquide épais. Ce plastique liquide est ensuite injecté sous une très haute pression dans un moule. Un moule est une forme creuse qui définit la forme finale du plastique. Le moule s'ouvre et permet de retirer le produit fini une fois que le plastique a refroidi et durci. Ce procédé est assez efficace car, grâce à la méthode de moulage par injection, il peut produire des millions de pièces en plastique qui sont essentiellement identiques ou clones en un très court laps de temps.

Il y a de nombreux avantages à faire fabriquer vos produits en série en utilisant le moulage par injection plastique. Cela peut être bénéfique de plusieurs manières, mais l'application la plus importante est la vitesse à laquelle il peut créer des objets. Il offre une efficacité accrue car ce procédé de fabrication peut produire de nombreuses pièces en même temps. Cette vitesse réduit également les délais et les coûts pour les fabricants. Le moulage par injection produit des pièces solides et durables. De plus, elles peuvent être fabriquées dans une large gamme de couleurs et de finitions, offrant aux concepteurs de nombreuses possibilités. Cette polyvalence permet aux entreprises de produire des produits répondant à diverses caractéristiques et préférences des clients, ce qui explique pourquoi de nombreuses industries préfèrent le moulage par injection.

Le moulage par injection de plastique nécessite une conception qui garantit que le processus fonctionnera comme prévu. Il y a plus à prendre en compte lors de la conception d'un produit en plastique, comme les dimensions du moule, l'écoulement du plastique et le type de rétraction une fois que l'espace est refroidi. Et tous ces facteurs impactent l'efficacité du processus. Il est tout aussi important pour les concepteurs de considérer l'apparence de la marque du produit, sa facilité d'utilisation et sa durabilité. Une bonne gestion du temps de production peut entraîner des améliorations dans l'ensemble du processus de fabrication. Cela aide non seulement les fabricants, mais fait également un grand service aux consommateurs, car les temps de production deviennent plus rapides avec des prix plus bas et une qualité globale améliorée du produit.

Le bon choix du type de plastique et de tous les additifs pertinents, comme on les appelle, qui permet de fabriquer des produits moulés de haute qualité sans problème est très important. Des milliers de types de plastiques existent, et chaque type a des forces et des faiblesses spécifiques. Par exemple, le polycarbonate possède une très grande résistance aux chocs, ce qui signifie qu'il ne se casse pas facilement lorsqu'il est frappé avec une grande force. Le polypropylène, en revanche, excelle par sa résistance chimique, ce qui explique pourquoi il est utilisé dans de nombreux domaines. Bien sûr, le choix des bons additifs peut améliorer le plastique et même augmenter sa résistance ou sa flexibilité, tout en aidant à modifier la couleur. Cette attention aux détails permet aux fabricants d'obtenir les caractéristiques finales recherchées dans les produits terminés.

Le moulage par injection de plastique est un procédé efficace et précis, mais des défauts peuvent tout de même se former pendant la production. Les problèmes courants comprennent notamment le retrait — où la pièce ne conserve pas ses dimensions correctes, des marques de fonte sur la surface, du plastique en excès appelé « flash » et des coulées incomplètes (où une quantité insuffisante de plastique entre pour remplir le moule). Pour éviter ces problèmes, les fabricants doivent faire preuve de prudence. Cela implique de refroidir correctement le moule afin que le plastique se solidifie convenablement, de contrôler la pression d'injection pour s'assurer qu'il coule bien, et de s'assurer que le moule est correctement aligné avant d'injecter le plastique. Effectuer des vérifications régulières sur l'équipement de fabrication réduira naturellement le nombre de défauts, tout comme maintenir les moules propres.

Copyright © Shenzhen Perfect Precision Products Co., Ltd. All Rights Reserved — Politique de confidentialité—Blog