L'industrie de l'usinage : tendances actuelles et orientations futures qui façonnent le paysage de la fabrication

L'industrie de l'usinage, pilier de la fabrication mondiale, se trouve à un carrefour crucial. Alors que la demande de précision, d'efficacité et d'innovation augmente dans des secteurs tels que l'aérospatial, l'automobile, les dispositifs médicaux et l'électronique, cette industrie évolue plus rapidement que jamais. De l'avènement de l'Industrie 4.0 à l'intégration de matériaux avancés et de pratiques durables, le secteur de l'usinage est transformé par la technologie, les dynamiques de marché changeantes et de nouveaux paradigmes de production.

Dans cet article, nous examinons l'état actuel de l'industrie de l'usinage et explorons les principales orientations de développement qui vont définir son avenir.

État actuel de l'industrie de l'usinage

1. Intégration technologique accélérée

L'industrie de l'usinage traverse une renaissance technologique. Les machines CNC (Computer Numerical Control), qui offrent déjà un haut niveau d'automatisation et de précision, sont maintenant améliorées avec des analyses alimentées par l'IA, une connectivité IoT (Internet des Objets) et l'apprentissage automatique. Ces technologies permettent la fabrication intelligente — une approche plus agile, efficace et axée sur les données pour la production. Les machines sont désormais capables de s'optimiser en temps réel, de réduire les erreurs humaines, d'améliorer le temps de fonctionnement et d'augmenter le contrôle qualité.

2. Augmentation de la demande de précision et de personnalisation

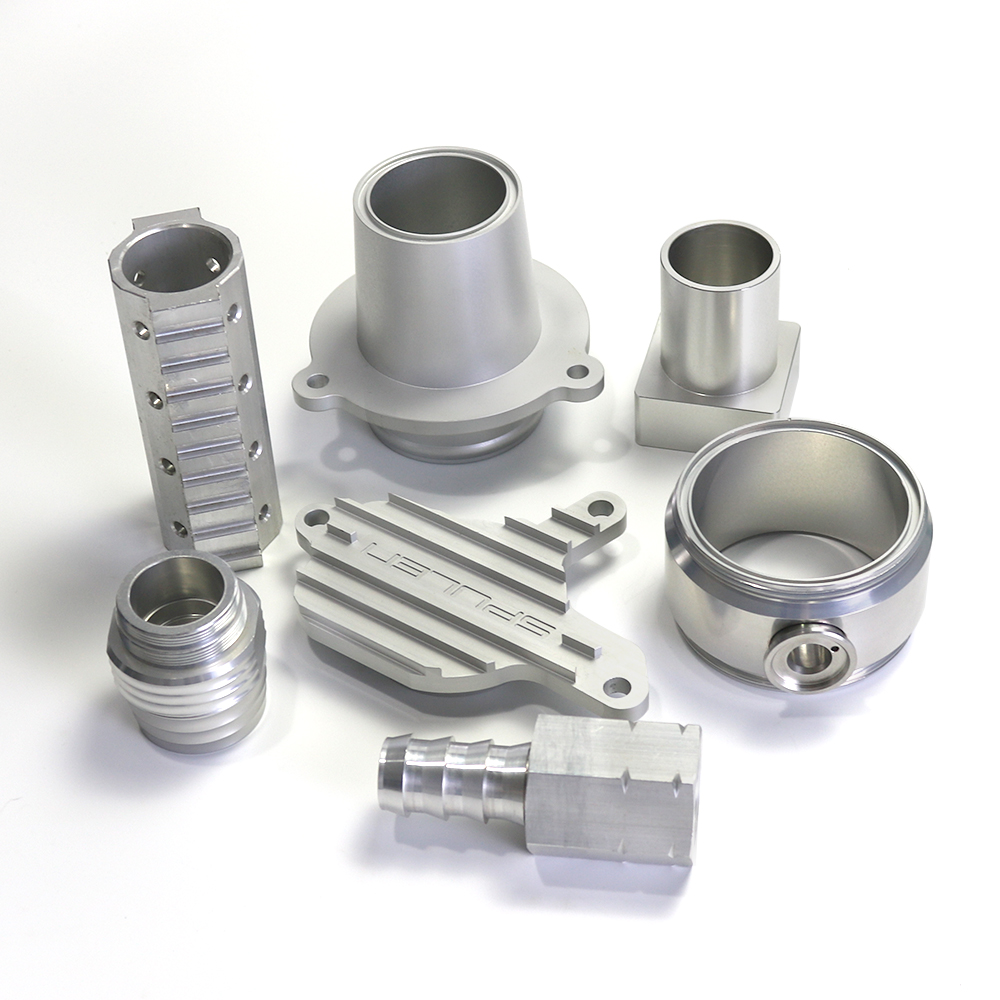

L'usinage de précision est devenu indispensable dans de nombreuses industries, en particulier dans l'aérospatial, l'automobile, les dispositifs médicaux et l'électronique. Alors que ces secteurs exigent des pièces de plus en plus complexes avec des tolérances plus serrées, l'industrie de l'usinage investit massivement dans des outils avancés tels que les machines ultra-précises, les machines-outils CNC multi-axes et les systèmes de fabrication hybrides qui combinent les méthodes traditionnelles d'usinage par soustraction avec les technologies additives. Cela permet de réaliser des géométries complexes, d'accélérer la production et de réduire les coûts sans compromettre sur la qualité.

3. Pressions sur la chaîne d'approvisionnement

L'industrie de l'usinage mondiale, comme de nombreuses autres, fait face à des défis liés aux perturbations des chaînes d'approvisionnement, aux pénuries de main-d'œuvre et aux pressions inflationnistes sur les matières premières. La COVID-19 et les tensions géopolitiques ont révélé des vulnérabilités dans les chaînes d'approvisionnement mondiales, forçant les entreprises à revoir leurs stratégies de production. En conséquence, il y a un changement notable vers la localisation, avec des fabricants qui explorent des moyens de ramener davantage de production au pays ou plus près des marchés finaux, ce qui peut réduire les délais de livraison et atténuer les risques liés aux disruptions internationales.

4. Focus sur la durabilité

La durabilité environnementale est l'un des défis les plus importants - et des opportunités - de l'industrie de l'usinage aujourd'hui. Alors que les réglementations se resserrent et que la demande de produits plus écologiques augmente, les fabricants sont soumis à une pression croissante pour réduire leur consommation d'énergie, leurs déchets de matériaux et leurs empreintes carbone. Les entreprises explorent de nouveaux fluides de coupe éco-friendly, des systèmes d'usinage économes en énergie et des matériaux recyclables pour atteindre leurs objectifs de durabilité tout en maintenant des niveaux élevés de performance et de qualité.

Directions clés du développement dans l'industrie de l'usinage

1. L'émergence du manufacturing intelligent

L'avenir de l'usinage est indéniablement numérique. Les technologies de l'Industrie 4.0, qui incluent l'IA, l'apprentissage automatique et les jumeaux numériques, transforment la manière dont fonctionnent les systèmes d'usinage. Les systèmes de fabrication intelligents, avec une collecte de données en temps réel et des analyses prédictives, permettent une surveillance continue, une optimisation de la maintenance et une meilleure prise de décision. Ces systèmes peuvent prédire quand un outil approche la fin de son cycle de vie, ajuster automatiquement les paramètres pour améliorer l'efficacité, ou même alerter les opérateurs sur des problèmes potentiels avant qu'ils ne deviennent des incidents, minimisant ainsi les temps d'arrêt et augmentant la productivité.

Le calcul Edge est également intégré aux machines CNC, permettant un traitement de données localisé et des temps de réponse plus rapides. Ce passage à une production numérique et axée sur les données augmentera la compétitivité globale de l'industrie, permettant aux fabricants de répondre aux exigences changeantes des clients avec plus de rapidité et de flexibilité.

2. Technologies de fabrication hybride

L'intégration de la fabrication additive (impression 3D) avec les méthodes de usinage traditionnelles gagne du terrain. Les systèmes de fabrication hybrides, qui combinent l'usinage par soustraction avec des méthodes additives, permettent aux fabricants de produire des pièces plus complexes et plus légères tout en réduisant les déchets de matériaux et le temps de production. Ces technologies sont particulièrement attractives pour les industries qui exigent une production complexe à faible volume, comme l'aérospatial et les dispositifs médicaux.

La capacité d'imprimer des composants avec des méthodes additives, suivie d'un usinage précis pour obtenir des tolérances serrées et des finitions de surface supérieures, transforme la manière dont les produits sont conçus et fabriqués. Cette approche permet une personnalisation à grande échelle tout en réduisant les délais de livraison, un avantage significatif dans les marchés actuels à rythme effréné.

3. Progrès dans l'innovation des matériaux

L'industrie de l'usinage voit également des percées dans la technologie des matériaux. Alors que des secteurs comme l'aérospatial et l'automobile demandent des matériaux légers et à haute résistance, de nouveaux alliages, composites et céramiques avancées sont développés pour résister à des conditions extrêmes tout en maintenant leur performance.

Les processus d'usinage évoluent pour s'adapter à ces nouveaux matériaux, avec des outils de coupe plus durs et des revêtements avancés qui prolongent la durée de vie des outils et améliorent l'efficacité de l'usinage. Par exemple, les alliages de titane et les composites en fibres de carbone, de plus en plus utilisés dans les secteurs haute performance, nécessitent des techniques d'usinage spéciales qui poussent les limites des méthodes traditionnelles d'outillage et de coupe.

4. Automatisation et évolution de la main-d'œuvre

La tendance vers une automatisation croissante reste un thème central dans l'industrie de l'usinage. L'intégration des robots et des systèmes de manutention automatisés rationalise la production, réduit les erreurs humaines et améliore l'efficacité opérationnelle. Les systèmes CNC automatisés peuvent fonctionner 24/7, réduisant considérablement les temps de cycle et les coûts de main-d'œuvre, tout en augmentant la flexibilité et la cohérence de la production.

Cependant, l'automatisation présente également un défi pour la main-d'œuvre. Avec les machines effectuant davantage des tâches laborieuses, il y a un besoin croissant de travailleurs hautement qualifiés capables d'exploiter, de programmer et de maintenir ces systèmes avancés. Les dirigeants de l'industrie investissent dans des programmes de formation et des partenariats avec des institutions éducatives pour garantir un flux constant de main-d'œuvre qualifiée afin de répondre à ces besoins.

5. Économie circulaire et durabilité

Dans le cadre de l'engagement mondial en faveur du développement durable, l'industrie de l'usinage adopte les principes de l'économie circulaire. Les entreprises se concentrent de plus en plus sur la réduction des déchets grâce au recyclage, à la réutilisation des matériaux de rebut et à l'optimisation des processus de production pour minimiser la consommation de ressources. L'utilisation de matériaux écologiques et de machines économes en énergie augmente, et les innovations dans les lubrifiants à base d'eau et les énergies vertes deviennent de plus en plus courantes.

De plus, l'adoption du remanufacturing — le processus de reconstruction des pièces usagées pour les ramener à leurs spécifications d'origine — gagne en popularité dans les secteurs automobile, aéronautique et des équipements lourds. Cela contribue non seulement à réduire les déchets, mais aide également les entreprises à réduire leurs coûts de production tout en s'alignant sur les objectifs environnementaux.

Conclusion : L'avenir de l'usinage est intelligent, durable et hautement précis

L'industrie de l'usinage se trouve à la croisée des chemins de l'innovation, poussée par de nouvelles technologies, des progrès dans les matériaux et des exigences clients en évolution. Alors que les fabricants continuent d'adopter la fabrication intelligente, les technologies hybrides et les pratiques durables, l'avenir de l'usinage sera défini par une plus grande précision, efficacité et flexibilité.

Les entreprises qui sont agiles, prêtes à investir dans les technologies émergentes et axées sur le développement durable réussiront dans cet environnement en rapide mutation. Ceux qui s'adaptent aux exigences de l'usinage de précision, de l'automatisation et de l'innovation matérielle mèneront la charge pour révolutionner les industries et fixer les standards mondiaux d'excellence.

Alors que l'industrie de l'usinage évolue, une chose est claire : l'avenir est prometteur, et il est conçu avec précision.