L'industria della lavorazione: tendenze attuali e direzioni future che plasmano il panorama manifatturiero

L'industria della macchinazione, pilastro fondamentale della manifattura globale, si trova ad un bivio critico. Con l'aumento della richiesta di precisione, efficienza e innovazione nei settori come aeronautica, automotivo, dispositivi medici ed elettronica, l'industria sta evolvendo più velocemente che mai. Dall'avvento dell'Industria 4.0 all'integrazione di materiali avanzati e pratiche sostenibili, il settore della macchinazione è in fase di trasformazione grazie alla tecnologia, alle dinamiche di mercato in mutamento e a nuovi paradigmi produttivi.

In questo articolo, esploriamo lo stato attuale dell'industria della macchinazione e analizziamo le principali direzioni di sviluppo che formeranno il suo futuro.

Stato Attuale dell'Industria della Macchinazione

1. Integrazione Tecnologica Accelerata

L'industria della lavorazione meccanica sta attraversando un rinascimento tecnologico. Le macchine CNC (Computer Numerical Control), che già offrono un alto livello di automazione e precisione, vengono ora aggiornate con analitiche alimentate da IA avanzata, connettività IoT (Internet of Things) e machine learning. Queste tecnologie stanno consentendo la produzione intelligente, un approccio più agile, efficiente e basato sui dati per la produzione. Le macchine sono ora in grado di ottimizzarsi autonomamente in tempo reale, riducendo gli errori umani, migliorando il tempo di attività e migliorando il controllo qualità.

2. Aumento della richiesta di precisione e personalizzazione

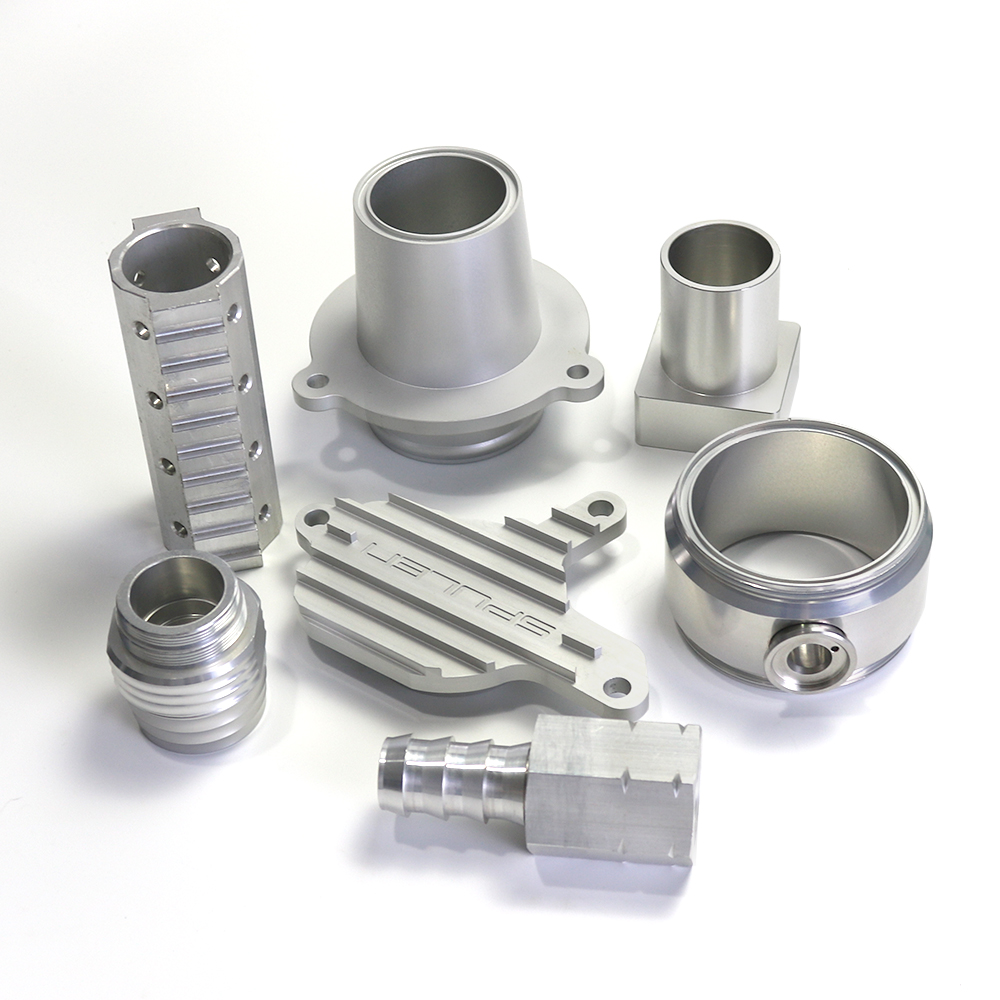

La lavorazione con precisione è diventata indispensabile in tutti i settori, in particolare nell'aerospaziale, automobilistico, dispositivi medici ed elettronica. Mentre questi settori richiedono parti sempre più complesse con tolleranze sempre più strette, l'industria della lavorazione sta investendo pesantemente in strumenti avanzati come macchine ultra-precise, macchine CNC multi-asse e sistemi di produzione ibrida che combinano metodi tradizionali sottrattivi con tecnologie additive. Questo consente geometrie complesse, una produzione più veloce ed efficienza dei costi senza compromettere la qualità.

3. Pressioni sulla catena di approvvigionamento

L'industria della lavorazione a macchina globale, come molte altre, sta affrontando sfide legate alle interruzioni delle catene di approvvigionamento, alla carenza di manodopera e alle pressioni inflazionistiche sui materiali grezzi. La pandemia di COVID-19 e le tensioni geopolitiche hanno evidenziato le vulnerabilità delle catene di approvvigionamento globali, costringendo le aziende a ripensare le proprie strategie di produzione. Di conseguenza, si assiste ad un notevole spostamento verso la localizzazione, con i produttori che esplorano modi per riportare più produzione in patria o più vicino ai mercati finali, il che può ridurre i tempi di consegna e mitigare i rischi derivanti da interruzioni internazionali.

4. Focalizzazione sulla sostenibilità

La sostenibilità ambientale è una delle sfide più significative - e opportunità - nell'industria della lavorazione meccanica oggi. Con l'aumento delle regolamentazioni e la crescente richiesta di prodotti più verdi, i produttori sono sotto una pressione sempre maggiore per ridurre il consumo di energia, lo spreco di materiali e le impronte di carbonio. Le aziende stanno esplorando nuovi fluidi taglio eco-friendly, sistemi di lavorazione efficienti dal punto di vista energetico e materiali riciclabili per raggiungere gli obiettivi di sostenibilità mantenendo alti livelli di prestazione e qualità.

Principali Direzioni di Sviluppo nell'Industria della Lavorazione Meccanica

1. L'Ascesa della Manifattura Intelligente

Il futuro della lavorazione meccanica è indubbiamente digitale. Le tecnologie di Industry 4.0, che includono l'Intelligenza Artificiale, il machine learning e i digital twins, stanno trasformando il modo in cui operano i sistemi di lavorazione. I sistemi di produzione intelligente, con raccolta dati in tempo reale e analisi predittiva, consentono un monitoraggio continuo, un'ottimizzazione della manutenzione e una migliore presa di decisioni. Questi sistemi possono prevedere quando uno strumento si avvicina alla fine del suo ciclo di vita, regolare automaticamente le impostazioni per migliorare l'efficienza o persino avvisare gli operatori di potenziali problemi prima che diventino gravi, minimizzando i tempi di inattività e aumentando la produttività.

L'elaborazione ai margini (edge computing) sta inoltre venendo integrata nelle macchine CNC, consentendo il processing dei dati localizzato e tempi di risposta più rapidi. Questo passaggio verso una produzione digitale e basata sui dati aumenterà la competitività complessiva dell'industria, permettendo ai produttori di soddisfare le crescenti esigenze dei clienti con maggiore velocità e flessibilità.

2. Tecnologie di Produzione Ibride

L'integrazione della produzione additiva (stampa 3D) con il tornitura tradizionale sta guadagnando terreno. I sistemi di produzione ibrida, che combinano la lavorazione sottrattiva con metodi additivi, consentono ai produttori di realizzare componenti più complessi e leggeri, riducendo lo spreco di materiale e il tempo di produzione. Queste tecnologie sono particolarmente attraenti per settori che richiedono produzioni complesse a basso volume, come l'aerospaziale e i dispositivi medici.

La capacità di stampare componenti con metodi additivi, seguita da una lavorazione precisione per ottenere tolleranze strette e finiture superficiali superiori, sta trasformando il modo in cui vengono progettati e prodotti i prodotti. Questo approccio consente la personalizzazione su larga scala mentre riduce i tempi di attesa, un vantaggio significativo nei mercati di oggi sempre più veloci.

3. Progressi nell'innovazione dei materiali

L'industria della lavorazione delle macchine sta assistendo anche a passi avanti nella tecnologia dei materiali. Con settori come l'aerospaziale e l'automotive che richiedono materiali leggeri e ad alta resistenza, vengono sviluppati nuovi legaggi, compositi e ceramiche avanzate in grado di resistere a condizioni estreme mantenendo le prestazioni.

I processi di lavorazione si stanno evolvendo per adattarsi a questi nuovi materiali, con utensili di taglio più duri e rivestimenti avanzati che prolungano la vita degli strumenti e migliorano l'efficienza della lavorazione. Ad esempio, gli legaggi di titanio e i compositi a base di fibra di carbonio, sempre più utilizzati nei settori ad alta prestazione, richiedono tecniche di lavorazione speciali che spingono i limiti degli utensili tradizionali e dei metodi di taglio.

4. Automazione ed evoluzione del lavoro

Il passaggio verso una maggiore automazione continua ad essere un tema centrale nell'industria della lavorazione meccanica. L'integrazione di robotica e sistemi di maneggiamento automatico dei materiali sta semplificando la produzione, riducendo gli errori umani e migliorando l'efficienza operativa. I sistemi CNC automatizzati possono funzionare 24/7, riducendo significativamente i tempi di ciclo e i costi del lavoro, mentre aumentano anche la flessibilità e la coerenza della produzione.

Tuttavia, l'automazione presenta anche una sfida per la forza lavoro. Con le macchine che svolgono più compiti faticosi, c'è un crescente bisogno di lavoratori altamente qualificati in grado di operare, programmare e mantenere questi sistemi avanzati. I leader dell'industria stanno investendo in programmi di formazione e partnership con istituzioni educative per garantire un flusso costante di manodopera qualificata in grado di soddisfare queste esigenze.

5. Economia circolare e sostenibilità

Nel contesto della spinta globale verso la sostenibilità, l'industria della lavorazione meccanica sta adottando i principi dell'economia circolare. Le aziende si stanno concentrando sempre di più sulla riduzione dei rifiuti attraverso il riciclo, il riutilizzo di materiali avanzati e l'ottimizzazione dei processi produttivi per minimizzare il consumo di risorse. L'uso di materiali ecologici e macchine a basso consumo energetico sta aumentando, e le innovazioni nei raffreddanti a base acquosa e nell'energia verde stanno diventando sempre più comuni.

Inoltre, l'adozione del rimanufacturing - il processo di ricostruzione delle parti usate per ripristinarle alle specifiche originali - sta guadagnando terreno nei settori automobilistico, aerospaziale e delle macchine pesanti. Questo contribuisce non solo a ridurre i rifiuti, ma aiuta anche le aziende a ridurre i costi di produzione mentre si allineano agli obiettivi ambientali.

Conclusione: Il futuro della lavorazione meccanica è intelligente, sostenibile e altamente preciso

L'industria della lavorazione si trova all'incrocio dell'innovazione, guidata da nuove tecnologie, progressi nei materiali e richieste dei clienti in evoluzione. Mentre i produttori continuano ad abbracciare la produzione intelligente, le tecnologie ibride e pratiche sostenibili, il futuro della lavorazione sarà definito da una maggiore precisione, efficienza e flessibilità.

Le aziende che sono agili, disposte a investire in tecnologie emergenti e concentrate sulla sostenibilità prospereranno in questo ambiente in rapida trasformazione. Coloro che si adattano alle esigenze della lavorazione di precisione, automazione e innovazione dei materiali guideranno il cambiamento rivoluzionario delle industrie e stabiliranno lo standard globale di eccellenza.

Man mano che l'industria della lavorazione evolve, una cosa è chiara: il futuro è luminoso e viene progettato con precisione.