先進製造業を牵引する超精密加工技術の現状

高度な製造業の競争が激しい中、精度、速度、効率の限界に挑戦できる1つの技術が際立っています。それが超精密加工です。航空宇宙、自動車、電子機器、医療機器などの産業がますます複雑な部品を必要とする中で、超精密加工は現代の生産ラインの基盤となりつつあります。この高度な製造技術は、複雑で高精度な部品に対する需要に対応するだけでなく、メーカーが設計、生産、品質管理に取り組む方法をも革命的に変えるものです。

超精密加工とは何ですか?

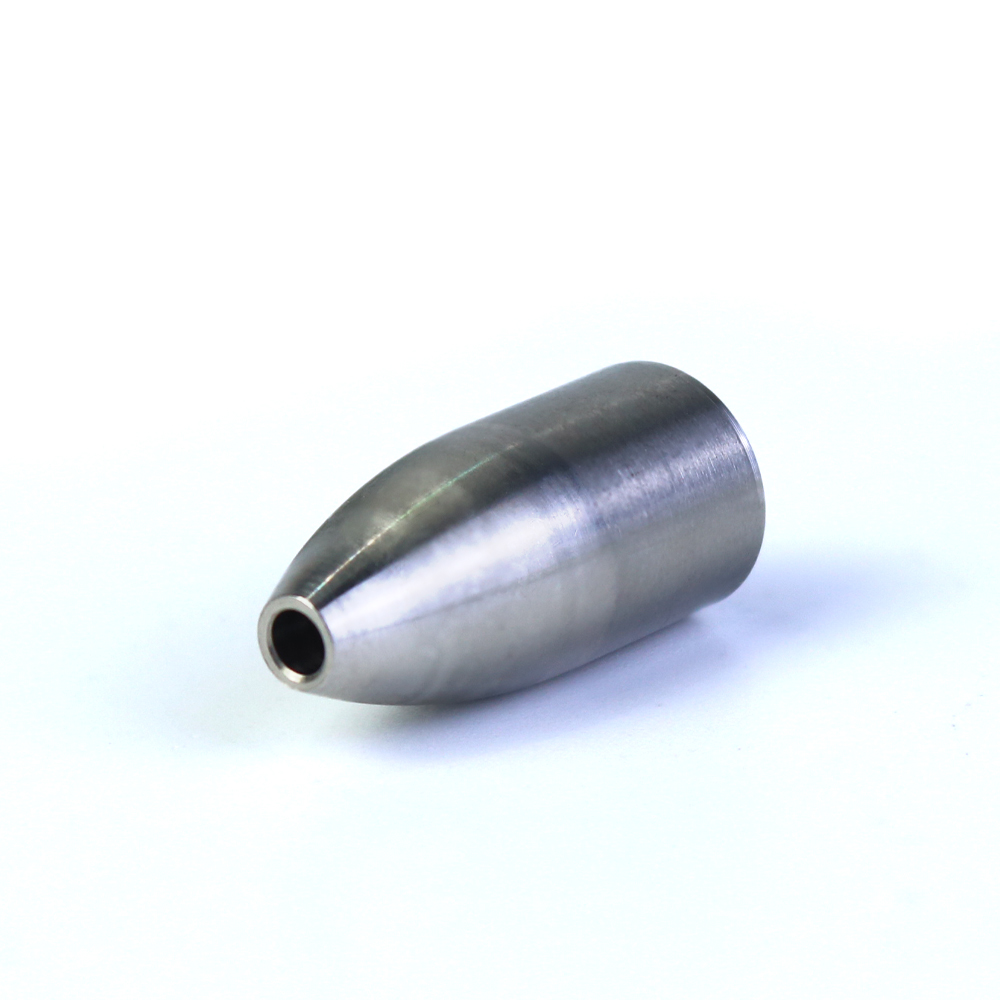

超精密加工とは、マイクロメートル(1メートルの百万分の1)またはナノメートル(1メートルの10億分の1)で測定される公差を持つ部品を製造するプロセスを指します。このプロセスには、レーザー加工、ダイヤモンドターニング、超音波加工、電気化学加工などの技術が含まれており、これらはすべて、非常に細かい詳細、滑らかな表面、高い性能を持つ部品を製造でき、伝統的な加工方法では達成できない領域に進出しています。

超精密加工の核心は、サブミクロン級の精度とナノメートル単位で測定される表面仕上げを実現することです。これらの能力は、半導体部品、光学レンズ、タービンブレードの製造など、わずかな偏差でも大災害につながる可能性のある産業において不可欠です。

超精密加工:先進製造のリーダー

世界の製造業の風景は、現代の生産に応じた課題に対処するために、超精密加工への依存が増加しており、その変革を遂げています。

- ·航空宇宙産業 超精密加工は航空宇宙製造においてゲームチェンジャーとなっています。タービンブレード、エンジン部品、翼構造などの部品には非常に严格的な公差が要求され、極限環境での動作能力が必要です。ダイヤモンドターニングやレーザー焼入れなどの加工技術が使用されており、優れた性能を持つ部品を空前の精度で生産し、重要な用途における最適な機能性と安全性を確保しています。

- ·自動車産業: 電気自動車(EV)への移行は、特に軽量でエネルギー効率が高く、高性能な部品の製造において、自動車メーカーに新たな要求を課しています。超精密加工は、電動モーターのローターやバッテリーケース、精密ギアなどの部品を、EVに必要な精度と耐久性で生産するために不可欠です。さらに、自動車業界は厳しい環境規制に対応し、材料の無駄を最小限に抑えるためにも、超精密加工を活用しています。

- ·医療機器: 医療分野では、超精密加工技術が手術器具、インプラント、診断機器などの部品を製造する上で重要な役割を果たしています。これらの部品は安全性と性能において非常に高い基準を満たす必要があり、誤差の許容範囲はありません。この技術により、メーカーは最小侵襲手術に使用されるような複雑で微小な部品をこれまでにない精度で作成でき、手術をより安全で効果的なものにしています。

- ·電子・半導体製造: 電子機器と半導体技術が進歩するにつれて、ますます小型で、より強力かつ精密な部品の需要も増しています。超精密加工は、統合回路、マイクロチップ、光学センサーの生産において鍵を握っており、サイズや形状の微小な変化がパフォーマンスに大幅に影響を与える場合があります。レーザー刻みやマイクロミリングなどの技術により、メーカーは非常に小さな特徴を持つ部品を驚異的な鮮明さと精度で作成でき、デジタル時代における可能性を広げています。

超精密加工の主な利点

- ·比類ない精度: サブミクロンレベルの公差を達成できる能力は、超精密加工が伝統的な方法と異なる点です。この精度により、最も複雑で繊細な部品であっても正確な仕様に基づいて製造され、最高品質の基準を満たす高性能な製品が実現します。

- ·向上した表面仕上げ: 超精密加工の目立った特長の一つは、追加の研磨や仕上げ工程を必要としないほど滑らかな表面を生成できることです。これらの研磨された表面は、美観面での優位性だけでなく、高ストレス環境における性能向上、摩耗低減、機能性の改善にも寄与します。

- ·生産性の向上: 「精密」这个词常常让人联想到遅いプロセスですが、超精密加工技術は高速で非常に効率的であるように設計されています。自動化CNC(コンピュータ数値制御)システムやロボットアームなどの技術は、組み立てラインにシームレスに統合され、精度を損なうことなく部品を迅速に生産することができます。この生産性の向上は、特に市場投入速度が重要な要素となる業界において重要です。

- ·材料の柔軟性: 超精密加工は、チタンやステンレス鋼などの金属から、セラミックやポリマーなどのより複雑な材料まで、幅広い素材に適用できます。この-versatilityは、メーカーが多様な要件を満たし、従来の方法では不可能だった方法で革新を遂げることを可能にします。

課題と将来見通し

現在の超精密加工の状況は印象的ですが、依然として克服すべき課題が存在します。これらの先進的な機械の複雑さとコストは、特に小規模企業や新興市場にあるメーカーにとって障壁となることがあります。さらに、ツーリング、材料、および機械能力における継続的な革新の必要性は、研究開発における恒久的な挑戦を呈しています。

しかし、超精密加工の未来は明るいです。自動化、人工知能(AI)、機械学習がさらに進化するにつれて、速度、精度、コスト効率においてさらなる改善が期待できます。AIを搭載したシステムは、加工パラメータをリアルタイムで最適化し、より複雑な形状や多様な素材タイプに対応できる適応型生産を可能にします。

さらに、3Dプリンティング(積層造形)と超精密加工の組み合わせは、生産プロセスをさらに革命的に変えるでしょう。このハイブリッドアプローチにより、複雑な内部形状、強化された材料特性、カスタマイズされた特徴を持つ部品の製造が可能になり、これはすべて超精密加工技術の並外れた精度によって実現されます。

結論:製造業の未来は精密さにある

超精密加工はニッチ技術にとどまるものではなく、先進製造業の未来の基盤です。産業界がますます高い性能、より严格的な公差、そしてより複雑な設計を求める中で、この技術はその課題に対応するためにますます中心的な役割を果たします。これまでにない精度で複雑で高性能な部品を作り出す能力を持つ超精密加工は、世界的な製造業の風景を変える先頭に立っています。未来を見据えるとき、明白なことは一つ:精度はもはや贅沢ではありません。それは新しい標準なのです。

この技術を受け入れる意欲のあるメーカーにとって、可能性は無限です。

4o ミニ