工作機械業界:製造業の風景を形作る現在のトレンドと将来の方向性

グローバル製造業の基盤である機械加工業界は、重要な転換点にあります。航空宇宙、自動車、医療機器、電子機器などの分野で、精度、効率、革新への需要が増加する中、この業界はかつてない速度で進化しています。インダストリー4.0の登場や先進材料の統合、持続可能な実践を通じて、機械加工セクターは技術、市場の変動、新しい生産モデルによって再定義されています。

本記事では、機械加工業界の現状に焦点を当て、その未来を決定づける主要な発展方向について探ります。

機械加工業界の現状

1. 技術統合の加速

工作機械産業は技術的な再生の時代を迎えています。すでに高い自動化と精密さを提供しているCNC(コンピュータ数値制御)機械が、先進のAI駆動の解析、IoT(インターネット・オブ・シングズ)接続、および機械学習によってアップグレードされています。これらの技術により、より俊敏で効率的かつデータ主導の生産手法であるスマート製造が可能になっています。機械は現在、リアルタイムで自己最適化ができ、人為的なエラーを減らし、稼働時間を向上させ、品質管理を強化しています。

2. 精密さとカスタマイゼーションへの需要増加

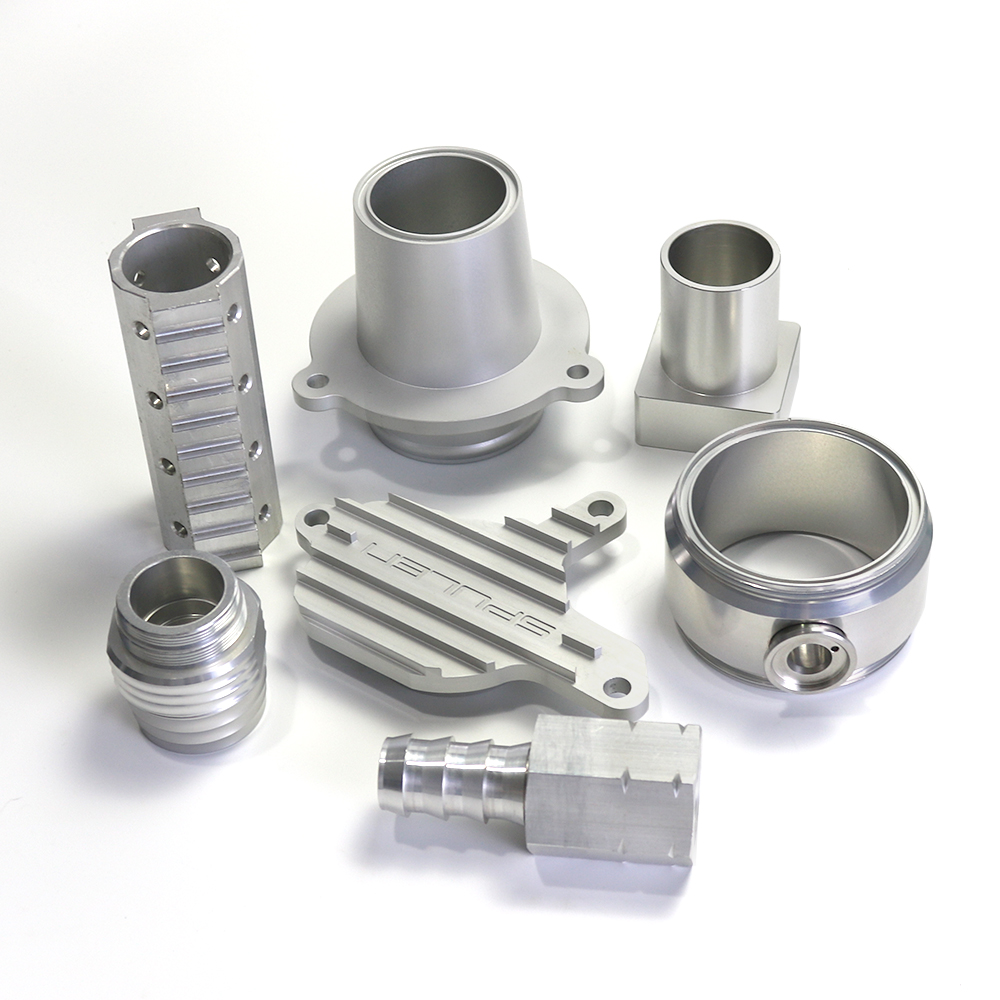

精密加工は、特に航空宇宙、自動車、医療機器、電子産業において、あらゆる産業で欠かせないものになっています。これらのセクターでは、ますます複雑な部品とより严格的な公差が求められているため、加工業界は超精密機械、多軸CNC機械、伝統的な減法方式と加算技術を組み合わせたハイブリッド製造システムなどの先進的なツールに大幅に投資しています。これにより、複雑な形状の実現、より速い生産、そして品質を損なうことなくコスト効率が向上します。

3. サプライチェーンの圧力

グローバルな工作機械産業は、多くの他の産業と同様に、サプライチェーンの中断、労働力不足、原材料に対するインフレ圧力による課題に直面しています。コロナウイルス(COVID-19)や地政学的緊張が、世界的なサプライチェーンの脆弱性を露呈させ、企業に生産戦略を見直すことを余儀なくしました。その結果、地産地消への明显的なシフトが見られ、メーカー各社はより多くの生産を国内に戻したり、終端市場に近い場所で行う方法を探っています。これにより、リードタイムの短縮や国際的な混乱によるリスクの軽減が期待されます。

4. サステナビリティへの重点

環境持続可能性は、今日の切削工業における最も重要な課題の一つであり、同時に大きな機会でもあります。規制が厳しくなり、より環境に配慮した製品への需要が高まる中、メーカーはエネルギー消費、材料廃棄物、二酸化炭素排出量を削減する圧力を強めています。企業は持続可能性目標を達成しながらも高性能と品質を維持するために、新しいエコフレンドリーな切削油、エネルギー効率の高い切削システム、リサイクル可能な材料を探索しています。

切削工業における主要な開発方向

1. スマート製造の台頭

加工の未来は間違いなくデジタルです。Industry 4.0技術、つまりAI、機械学習、デジタルツインは、加工システムの動作方法を変革しています。リアルタイムデータ収集と予測分析機能を持つスマート製造システムは、継続的な監視、メンテナンスの最適化、そしてより良い意思決定を可能にします。これらのシステムは、工具が寿命に近づいていることを予測し、効率のために設定を自動調整したり、問題が深刻になる前にオペレーターに潜在的な問題を警告したりして、ダウンタイムを最小限に抑え、生産性を向上させます。

エッジコンピューティングもCNC機械に統合され、ローカルでのデータ処理と高速な応答時間を実現しています。このデジタル化、データ駆動型の生産への移行により、業界全体の競争力が向上し、メーカーは急速に変化する顧客の需要に対応するために、より速く、柔軟に対応できるようになります。

2. ハイブリッド製造技術

積層造形(3Dプリンティング)と伝統的な切削加工の統合が進んでいます。加法製造方法と減法加工を組み合わせたハイブリッド製造システムは、メーカーがより複雑で軽量な部品を生産し、材料の無駄や生産時間を削減するのに役立ちます。これらの技術は、特に航空宇宙や医療機器など、複雑で少量生産が必要な業界にとって魅力的です。

加法方式で部品を印刷し、精密な切削加工によって高精度と優れた表面仕上げを実現する能力は、製品の設計と製造の方法を変革しています。このアプローチにより、大量カスタマイズが可能になり、納期も短縮されるため、今日の速いペースの市場において大きな利点となります。

3. 材料革新の進展

機械加工業界でも、素材技術においても画期的な進歩が見られています。航空宇宙や自動車などの産業では、軽量で高強度の素材が求められており、新しい合金、複合材料、および先進セラミックスが開発されています。これらは極限状態に耐えながらも性能を維持します。

これらの新しい素材に対応するために、機械加工プロセスも進化しており、工具寿命を延ばし、加工効率を向上させるためにより硬い切削工具や高度なコーティングが使用されています。例えば、高性能分野でますます使用されるようになっているチタン合金や炭素繊維複合材料は、従来の工具や切削方法の限界に挑戦する特別な加工技術を必要とします。

4. 自動化と労働力の進化

より高度な自動化へのシフトは、機械加工業界における中心的なテーマとして続いています。ロボット技術や自動材料搬送システムの統合により、生産が効率化され、人的エラーが減少し、運用効率が向上しています。自動化されたCNCシステムは24時間年中無休で稼働でき、サイクルタイムと労働コストを大幅に削減するだけでなく、生産の柔軟性と一貫性も向上させます。

しかし、自動化は労働力にとっても課題を呈しています。機械がより多くの労働集約的な作業を担うようになるにつれて、これらの先進システムを操作、プログラミング、保守できる高技能労働者が必要になる傾向が強まっています。業界のリーダーたちは、こうしたニーズに対応するために、教育機関との連携や研修プログラムへの投資を行っています。

5. サーキュラーエコノミーと持続可能性

持続可能性への世界的な取り組みの一環として、工作機械業界は循環型経済の原則を採用しています。企業はリサイクルを通じて廃棄物を削減し、スクラップ材を再利用し、生産プロセスを最適化して資源消費を最小限に抑えることにますます重点を置いています。環境にやさしい材料やエネルギー効率の良い機械の使用が増え、水ベースの冷却材やグリーンエネルギーに関する革新がますます一般的になっています。

さらに、使用済み部品を元の仕様に復元するリマニュファクチャリングの採用が、自動車、航空宇宙、重機業界で注目を集めています。これは廃棄物の削減に貢献するだけでなく、企業が生産コストを削減し、環境目標と一致させることにも役立ちます。

結論:工作機械の未来はスマートで、持続可能かつ高精度です

工作機械産業は、新しい技術、材料の進化、そして変化する顧客ニーズによって駆動され、イノベーションの分岐点に立っています。製造業者がスマートマニュファクチャリング、ハイブリッド技術、持続可能な実践を引き続き採用する中で、工作機械の未来はより高い精度、効率、柔軟性によって定義されていきます。

俊敏性があり、新興技術への投資意欲があり、サステナビリティに焦点を当てた企業が、急速に変化するこの環境で成功します。精密工作、自動化、材料革新の要求に適応した企業が、産業を革命し、世界的な優秀さの基準を設定する先頭に立つでしょう。

工作機械産業が進化する中で明白なことは一つです:その未来は明るく、精密に設計されています。