Building 49, Fumin Industrial Park, Pinghu Village, Longgang District

Zondag gesloten

Welkom bij 7 Swords, uw betrouwbare partner in het vakgebied van plaatmetaalbewerking. Met een vastberaden toewijding aan kwaliteit en precisie specialiseren we ons in het omzetten van ruw plaatmetaal in op maat gemaakte onderdelen voor verschillende industrieën. Ontdek onze uitgebreide reeks diensten op het gebied van plaatmetaalbewerking en zie hoe we uw productiecapaciteiten kunnen verhogen en uw ideeën naadloos kunnen realiseren.

Metaalplaatbewerking is een fundamenteel proces in de fabricage-industrieën, dat omvat de transformatie van vlakke metalen platen in verschillende vormen en structuren. Deze veelzijdige techniek speelt een cruciale rol in verschillende sectoren, van automotief en luchtvaart tot elektronica en bouw. Het begrijpen van de professionele kennis achter metaalplaatbewerking is essentieel voor zowel producenten als consumenten.

1. Materialen en selectie

Een van de eerste overwegingen bij de vervaardiging van plaatmetaal is de keuze van materiaal. Vaak gebruikte metalen zijn staal, aluminium, roestvrij staal en koper, elk met unieke eigenschappen zoals sterkte, corrosiebestendigheid en geleidingsvermogen. De selectie hangt af van de specifieke toepassingsvereisten, om zo de optimale prestaties en duurzaamheid van de gefabriceerde onderdelen te waarborgen.

2. Ontwerp en techniek

Efficiënte vervaardiging van plaatmetaal begint met zorgvuldig ontwerp en ingenieurswerk. CAD-software (Computer-Aided Design) is essentieel in deze fase, waarmee ontwerpers nauwkeurige 2D- en 3D-modellen van onderdelen kunnen maken. Ontwerpoverwegingen omvatten materiaaldikte, buigradiussen, toleranties en montage methoden. Gervaren ingenieurs optimaliseren ontwerpen voor produceerbaarheid, met als doel afval en productiekosten te minimaliseren terwijl functionaliteit wordt maximaliserd.

3. Snij- en vormtechnieken

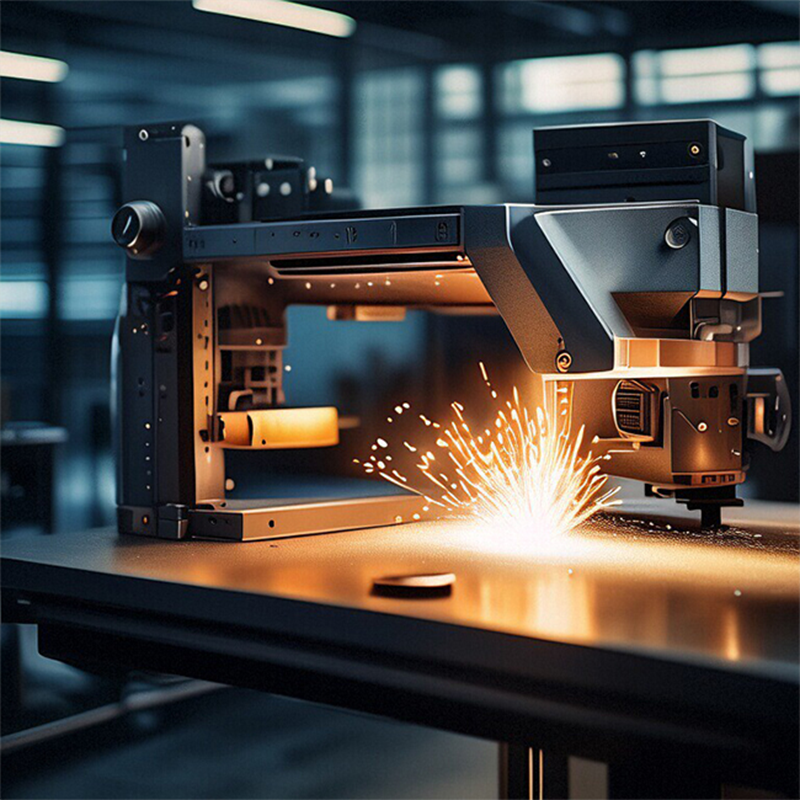

Zodra het ontwerp is afgerond, begint het vervaardigingsproces meestal met het snijden van de plaatmetaal tot de vereiste grootte en vorm. Technieken zoals lasersnijden, plasma-snijden of waterjet-snijden worden toegepast op basis van materiaalsoort, dikte en complexiteit van het ontwerp. Precies snijden zorgt voor schone randen en nauwkeurige afmetingen.

Vormgeven volgt op snijden, waarbij metaalplaten worden gebogen, gestanst of gedrukt in de gewenste vormen met behulp van machines zoals drukpersremmen, stansmachines of rolvormende apparatuur. Deze stap is cruciaal om de gewenste structurele integriteit en esthetische verschijning van het eindproduct te bereiken.

4. Lassen en montage

Het verbinden van verschillende componenten of het vormen van complexe montageassembly's omvat vaak lassen, een basisvaardigheid in de bladmateriaalverwerking. Technieken zoals MIG (Metal Inert Gas) las, TIG (Tungsten Inert Gas) las of puntlassen worden gebruikt op basis van de materiaaldikte en de vereisten van de voeg. Juiste las technieken zorgen voor sterke verbindingen terwijl de integriteit van het metaal wordt behouden.

De montage van gefabriceerde onderdelen kan ook extra processen omvatten zoals rivetten, vastzetten of lijmverbindingen om de productmontage te voltooien.

5. Afwerking en oppervlaktebehandeling

Om de duurzaamheid en esthetiek te verbeteren, ondergaan bladmateriaalproducten afwerkingsprocessen. Oppervlaktebehandelingen zoals verven, poederspuiten, anodiseren of galvaniseren bieden corrosiebestendigheid, verbeteren het uiterlijk en voldoen aan specifieke milieuvereisten. Deburreren en polijsten zijn eveneens essentieel om scherpe randen te verwijderen en een gladde afwerking te bereiken.

6. Kwaliteitscontrole en inspectie

Tijdens het gehele fabricageproces worden strikte kwaliteitscontroles uitgevoerd om naleving van de ontwerpspecificaties en branchestandaarden te waarborgen. Inspecties kunnen dimensional checks, materiaaltesten, lascontroles en oppervlaktekwaliteitsbeoordelingen omvatten. Kwaliteitszorg garandeert dat gefabriceerde onderdelen voldoen aan de klantexpectaties op het gebied van prestaties, betrouwbaarheid en veiligheid.

Veelgestelde vragen

1. Bent u een fabrikant of een handelsbedrijf?

Wij zijn een fabriek gevestigd in Shenzhen, China, met 20 jaar rijke ervaring,

bedekkend 6000 vierkante meter. Compleet uitgeruste faciliteiten, inclusief 3D kwaliteitscontroleapparatuur, ERP-systeem en 40 machines. Indien nodig, kunnen we u materiaalcertificaten, monsters voor kwaliteitscontrole en andere rapporten verstrekken.

2. Hoe krijg ik een offerte?

Gedetailleerde tekeningen (PDF/STEP/IGS/DWG...), inclusief kwaliteit, leverdatum, materialen, kwaliteit, hoeveelheid, oppervlaktebehandeling en andere informatie.

3. Kan ik een offerte krijgen zonder tekeningen?

Kan uw ingenieurs team tekeningen maken voor mijn creativiteit? Natuurlijk, we zijn ook graag bereid om uw monstervoorbeelden, foto's of gedetailleerde afmetingsconcepten te ontvangen voor een nauwkeurige offerte.

4. Kun je monsters leveren voordat er massa-productie plaatsvindt?

Natuurlijk, de kosten voor monsters zijn noodzakelijk. Indien mogelijk zullen ze tijdens de massa-productie worden terugbetaald.

5. Wat is de leverdatum?

In het algemeen duurt een monster 1-2 weken en batchproductie 3-4 weken.

6. Hoe controleer je de kwaliteit?

(1) Materiaalcontrole - Controleer materiaaloppervlakken en benaderende afmetingen.

(2) Eerste productiecontrole - waarborg

kritieke afmetingen in serieproductie.

(3) Steekproefcontrole - controleer de kwaliteit voordat deze wordt afgeleverd naar de opslag.

(4) Voorverzendingcontrole - 100% controle door QC-assistent voordat het wordt verzonden.

7. Na-verkoop serviceteam

Als u problemen ondervindt nadat u het product heeft ontvangen, kunt u binnen een maand feedback geven via een stemmengebeld, videoconferentie, e-mail, etc. Ons team biedt u binnen een week oplossingen aan.

Copyright © Shenzhen Perfect Precision Products Co., Ltd. All Rights Reserved — Privacybeleid—blog