Bieżący stan technologii ultra-precyzyjnego obróbki mechanicznej prowadzącej przemysł zaawansowanego produkcji

W konkurencyjnym świecie zaawansowanej produkcji jedna technologia wyróżnia się swoimi możliwościami w poszerzaniu granic precyzji, szybkości i efektywności: ultra-precyzyjne obrabianie. Z powodu rosnących wymagań dotyczących coraz bardziej skomplikowanych elementów w takich sektorach jak lotnictwo, motoryzacja, elektronika i urządzenia medyczne, ultra-precyzyjne obrabianie staje się podstawą nowoczesnych linii produkcyjnych. Ta zaawansowana technologia produkcji nie tylko spełnia rosnące potrzeby złożonych części o wysokiej dokładności, ale również rewolucjonizuje sposób, w jaki producenci podejmują się projektowania, produkcji i kontroli jakości.

Co to jest ultra-precyzyjne obrabianie?

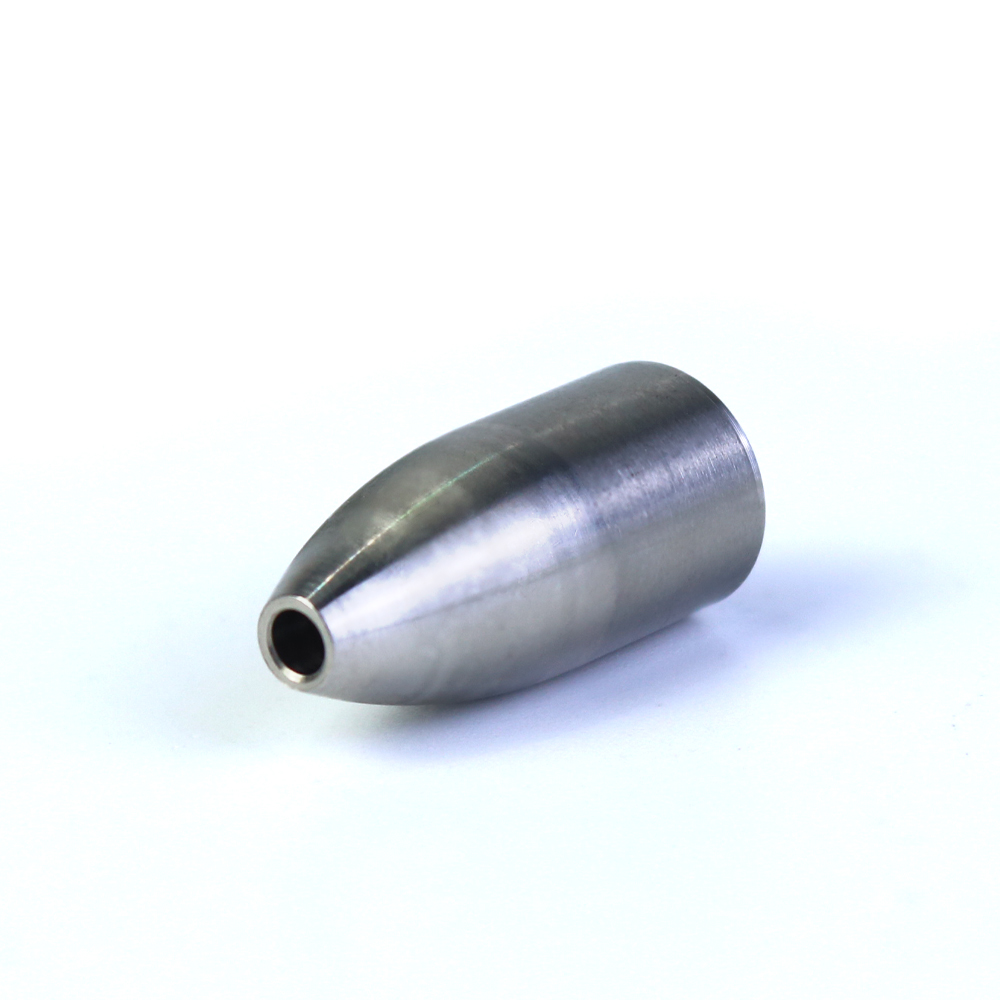

Mikroprecyzyjne obrabianie odnosi się do procesów produkcyjnych, które wytwórz komponenty z tolerancjami mierzonymi w mikrometrach (milionowych częściach metra) lub nawet nanometrach (miliardowych częściach metra). Do tych procesów należą techniki takie jak obrabianie laserowe, obrót diamentowy, obrabianie ultradźwiękowe i elektrochemiczne obrabianie, wszystkie umożliwiające producentom tworzenie elementów o bardzo szczegółowych kształtach, gładkich powierzchniach i wysokich parametrach wydajności – daleko poza możliwościami tradycyjnych metod obrabiarkowych.

W centrum mikroprecyzyjnego obrabiania leży zdolność osiągnięcia dokładności poniżej mikrometra oraz jakości powierzchni, które często są mierzone w nanometrach. Te możliwości są kluczowe dla branż, w których nawet najmniejsze odchylenie może prowadzić do katastrofalnych awarii, takich jak w produkcji elementów półprzewodnikowych, soczewek optycznych i łopatek turbin.

Mikroprecyzyjne Obrabianie: Kierunek Rozwoju Zaawansowanej Produkcji

Krajobraz globalnego przemysłu produkcyjnego przeszedł transformację, ponieważ branże coraz częściej korzystają z technik ultra-precyzyjnego obrabiania, aby sprostać wyzwaniom współczesnej produkcji.

- ·Przemysł lotniczy: Ultra-precyzyjne obrabianie stało się przełomowe w produkcji lotniczej. Komponenty, takie jak łopatki turbin, elementy silników i konstrukcje skrzydeł, wymagają niesamowicie ciasnych tolerancji oraz zdolności działania w ekstremalnych warunkach. Techniki obrabiania, takie jak obracanie diamentowe i ablacja laserowa, są wykorzystywane do produkcji części o wysokich wydajnościach z niezrównaną dokładnością, co zapewnia optymalne funkcjonowanie i bezpieczeństwo w kluczowych zastosowaniach.

- ·Przemysł motoryzacyjny: Nacisk na rozwój pojazdów elektrycznych (EV) stawia nowe wymagania przed producentami samochodów, zwłaszcza w zakresie tworzenia lekkich, oszczędzających energię i wysoce wydajnych części. Machining z ultra-precyzyjnymi technikami jest kluczowe do produkowania elementów takich jak rotory silników elektrycznych, obudowy baterii i precyzyjne bębny z niezbędną dokładnością i trwałością niezbędną dla EV. Ponadto sektor automobilowy wykorzystuje ultra-precyzyjne machining do produkcji części spełniających surowe normy środowiskowe, jednocześnie minimalizując marnotrawstwo materiałów.

- ·Urządzenia medyczne: W sektorze medycznym technologia ultra-precyzyjnego obróbki mechanicznej odgrywa kluczową rolę w tworzeniu elementów takich jak narzędzia chirurgiczne, implanty i urządzenia diagnostyczne. Te części muszą spełniać niesamowicie wysokie standardy zarówno pod względem bezpieczeństwa, jak i wydajności, bez żadnego marginesu na błędy. Technologia umożliwia producentom tworzenie złożonych i miniaturowych komponentów – takich jak te stosowane w operacjach minimally inwazyjnych – z niebywałą precyzją, czyniąc procedury bezpieczniejszymi i bardziej skutecznymi.

- ·Produkcja elektroniki i półprzewodników: W miarę postępów w dziedzinie elektroniki i technologii półprzewodnikowej rośnie również potrzeba coraz mniejszych, bardziej wydajnych i dokładniejszych komponentów. Machining z nadzwyczajną precyzją jest kluczowe przy produkcji układów scalonych, mikroczypów i czujników optycznych, gdzie nawet najmniejsze odchylenia w wymiarach lub kształcie mogą drastycznie wpłynąć na wydajność. Techniki takie jak graveowanie laserowe i mikrofrezowanie pozwalają producentom tworzyć niezwykle małe elementy z wyjątkową klarością i dokładnością, rozszerzając granice tego, co możliwe w erze cyfrowej.

Główne zalety machiningu z nadzwyczajną precyzją

- ·Niezrównana dokładność: Możliwość osiągnięcia tolerancji w zakresie podmikronowym to cecha, która wyróżnia machining z nadzwyczajną precyzją od metod tradycyjnych. Ta dokładność gwarantuje, że nawet najbardziej skomplikowane i wrażliwe części są produkowane zgodnie z dokładnymi specyfikacjami, co prowadzi do lepiej działających produktów spełniających najwyższe standardy jakości.

- ·Ulepszona powierzchnia końcowa: Jedną z najważniejszych cech ultra-precyzyjnego obrabiania jest zdolność do produkcji powierzchni tak gładkich, że mogą być używane bez dodatkowego polerowania lub procesów końcowych. Te polerowane powierzchnie są nie tylko estetycznie lepsze, ale również oferują poprawioną wydajność, zmniejszony zużycie i lepszą funkcjonalność w środowiskach o wysokim obciążeniu.

- ·Wyższa produktywność: Chociaż termin "precyzja" często kojarzy się z wolnymi procesami, techniki ultra-precyzyjnego obrabiania są projektowane do działania szybko i bardzo efektywnie. Technologie, takie jak zautomatyzowane systemy CNC (Komputerowe Sterowanie Liczbowe) i ramię robota, seemless integracja się w linie montażowe, co zapewnia, że części mogą być produkowane szybko bez rezygnacji z dokładności. Ten wzrost produktywności jest szczególnie ważny w przemyśle, gdzie prędkość wprowadzenia produktu na rynek jest kluczowa.

- ·Elastyczność materiałowa: Machining z nadspodziewaną precyzją może być stosowane w szerokim zakresie materiałów, od metali takich jak tytan i nierdzewna stal po bardziej złożone materiały, takie jak keramika i polimery. Ta wielofunkcyjność pozwala producentom spełniać różnorodne wymagania i innowować w sposób, który wcześniej nie był możliwy za pomocą metod tradycyjnych.

Wyzwania i perspektywy

Pomimo impresjonującego stanu obecnego machinowania z nadspodziewaną precyzją, pozostają jeszcze wyzwania do przezwyciężenia. Złożoność i koszt tych zaawansowanych maszyn mogą stanowić przeszkodę dla niektórych producentów, zwłaszcza mniejszych firm lub tych z rynków rozwijających się. Ponadto ciągła potrzeba innowacji w obszarze narzędzi, materiałów i możliwości maszyn stanowi stałe wyzwania badawcze i rozwojowe.

Jednak przyszłość ultra precyzyjnego obróbki wygląda obiecująco. W miarę jak automatyzacja, sztuczna inteligencja (SI) i uczenie maszynowe kontynuują swoje postępy, możemy spodziewać się jeszcze większych popraw w szybkości, dokładności i kosztach. Systemy oparte na SI będą pomagały w optymalizacji parametrów obróbki w czasie rzeczywistym, umożliwiając adaptacyjne produkcję, która będzie mogła obsługiwać jeszcze bardziej złożone geometrie i różnorodne typy materiałów z łatwością.

Ponadto, rozwój wytwarzania addytywnego (druk 3D) połączony z ultra precyzyjnym obrabianiem ma dalej rewolucjonizować proces produkcyjny. Ten hybrydowy podejście umożliwi stworzenie elementów o skomplikowanych geometriach wewnętrznych, ulepszonych właściwościach materiałowych i dostosowanych cechach – wszystko to możliwe dzięki bezprecedensowej precyzji technologii ultra precyzyjnego obrabiania.

Wnioski: Przyszłość produkcji to precyzja

Machining z nadprzewidywaną precyzją to nie tylko technologia niszowa – jest fundamentem przyszłości zaawansowanego produkcji. W miarę jak branże coraz bardziej domagają się wyższych wydajności, ciaśniejszych tolerancji i bardziej skomplikowanych projektów, ta technologia będzie odgrywać coraz większą rolę w radzeniu sobie z tymi wyzwaniami. Dzięki swojej zdolności do tworzenia złożonych, wysokowydajnych komponentów z dotąd nieznaną precyzją, machining z nadprzewidywaną precyzją prowadzi transformację globalnego krajobrazu produkcyjnego. Patrząc w przyszłość, jedno jest pewne: precyzja przestała być luksusem; staje się nowym standardem.

Dla producentów gotowych przyjąć tę technologię, granicami są tylko nieba.

4o mini