Przemysł obrabiarkowy: Bieżące trendy i przyszłe kierunki kształtujące krajobraz produkcji

Przemysł obróbki mechanicznej, który stanowi podstawę światowej produkcji, znajduje się w kluczowym punkcie. Wraz ze wzrastającym popytem na precyzję, efektywność i innowacje w sektorach takich jak lotnictwo, motoryzacja, urządzenia medyczne i elektronika, ten przemysł ewoluuje szybciej niż kiedykolwiek wcześniej. Od nadejścia Przemysłu 4.0 po integrację zaawansowanych materiałów i zrównoważonych praktyk, sektor obróbki mechanicznej jest przekształcany przez technologię, zmieniające się dynamiki rynku i nowe paradigmy produkcji.

W tym artykule zagłębiamy się w bieżący stan przemysłu obróbkowego i badamy kluczowe kierunki rozwoju, które mają zdefiniować jego przyszłość.

Bieżący stan przemysłu obróbkowego

1. Przyśpieszana integracja technologiczna

Przemysł obróbki mechanicznej przekształca się w technologiczną renesans. Maszyny CNC (Computer Numerical Control), które już zapewniają wysoki poziom automatyzacji i precyzji, są ulepszane o zaawansowane analizy oparte na sztucznej inteligencji, łączność z IoT (Internet of Things) oraz uczenie maszynowe. Te technologie umożliwiają inteligentne produkowanie – bardziej zwinny, wydajny i oparty na danych sposób prowadzenia produkcji. Maszyny są teraz zdolne do samoodpowiedniania w czasie rzeczywistym, co redukuje błędy popełniane przez człowieka, poprawia dostępność i wzmacnia kontrolę jakości.

2. Zwiększone żądanie precyzji i dostosowywania

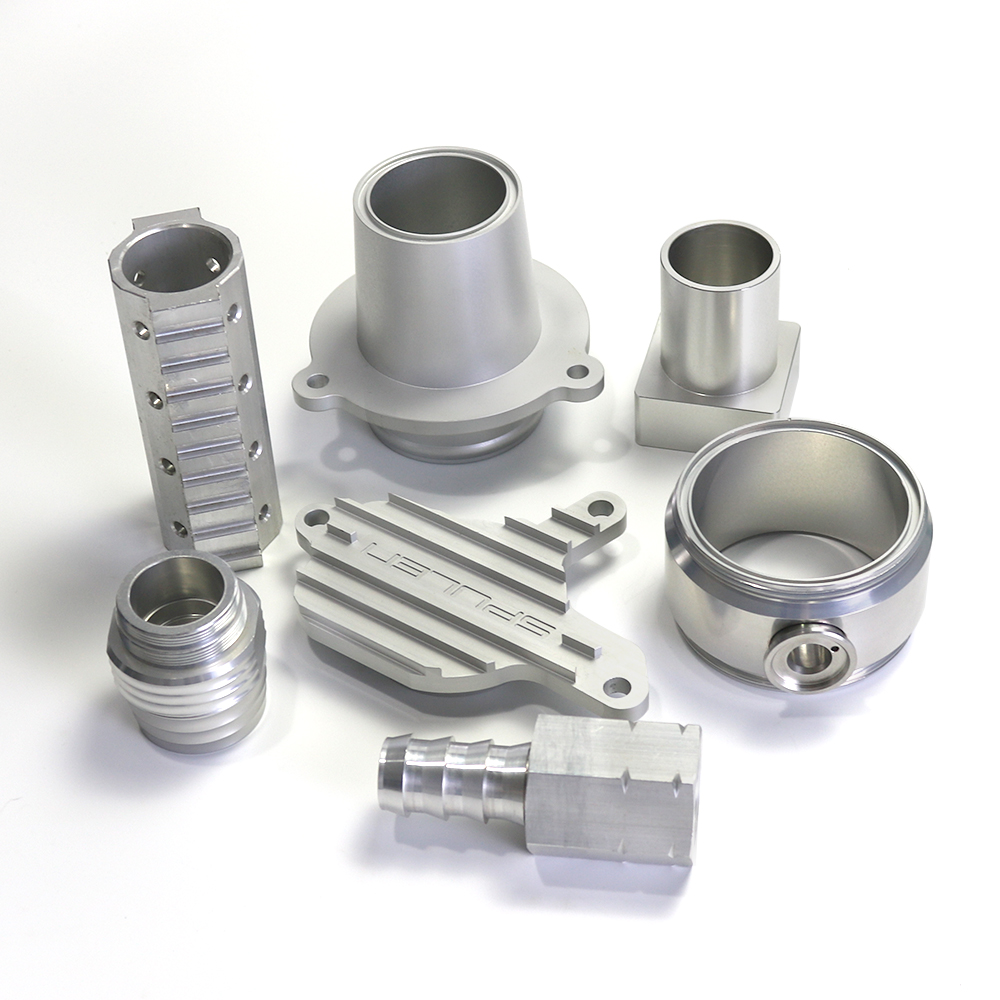

Dokładne obróbka mechaniczna stała się nieodzowna we wszystkich gałęziach przemysłu, szczególnie w lotnictwie, automatyce, urządzeniach medycznych i elektronice. W miarę jak te sektory wymagają coraz bardziej skomplikowanych części z coraz ciaśniejszymi tolerancjami, przemysł obróbkowy inwestuje znacznie w zaawansowane narzędzia, takie jak maszyny ultra-dokładne, multi-osiowe centra CNC oraz systemy produkcyjne hybrydowe łączące tradycyjne metody odejmowania z technologiami addytywnymi. To pozwala na tworzenie złożonych geometrii, szybszą produkcję i efektywność kosztów bez kompromitacji jakości.

3. Ciśnienia w łańcuchu dostaw

Globalowy przemysł obrabiarkowy, podobnie jak wiele innych, stoi przed wyzwaniami wynikającymi z przerw w łańcuchach dostaw, braku siły roboczej i nacisków inflacyjnych na surowce. Pandemia COVID-19 oraz geopolityczne napięcia ujawniły słabe punkty w globalnych łańcuchach dostaw, zmuszając firmy do ponownego rozważenia swoich strategii produkcyjnych. W rezultacie zaobserwowano wyraźny przesunięcie w kierunku lokalizacji, przy którym producenci badają sposoby przynoszenia większej części produkcji z powrotem do kraju lub bliżej rynków końcowych, co może skrócić czasy oczekiwania i zmniejszyć ryzyka związane z międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowymi przerwami.

4. Ogniskowanie na zrównoważoności

Zrównoważony rozwój jest jedną z najważniejszych wyzwań – oraz szans – w dzisiejszym przemyśle metalurgicznym. W miarę jak regulacje stają się coraz surowsze, a popyt na bardziej ekologiczne produkty rośnie, producenci czują rosnący nacisk, aby zmniejszyć zużycie energii, marnotrawstwo materiałów i emisję dwutlenku węgla. Firmy badają nowe, przyjazne środowisku ciecze do cięcia, energetycznie efektywne systemy obróbki i odnawialne materiały, aby osiągnąć cele zrównoważonego rozwoju, jednocześnie utrzymując wysoki poziom wydajności i jakości.

Główne kierunki rozwoju w przemyśle obróbkowym

1. Rozwój inteligentnej produkcji

Przyszłość obróbki mechanicznej jest bez wątpienia cyfrowa. Technologie Industry 4.0, które obejmują sztuczną inteligencję, uczenie maszynowe i cyfrowe bliźnięta, przekształcają sposób działania systemów obróbkowych. Inteligentne systemy produkcyjne, z kolekcją danych w czasie rzeczywistym i analizami predykcyjnymi, pozwalają na ciągłe monitorowanie, optymalizację konserwacji oraz lepsze podejmowanie decyzji. Te systemy mogą przewidywać, kiedy narzędzie zbliża się do końca swojego cyklu życia, automatycznie dostosowywać ustawienia dla większej efektywności lub nawet informować operatorów o potencjalnych problemach, zanim stanie się to kłopotem, minimalizując simplyfikację i zwiększając wydajność.

Obliczenia brzegowe są również integrowane z maszynami CNC, umożliwiając lokalne przetwarzanie danych i szybsze czasy reakcji. Ten przesunięcie w kierunku produkcji napędzanej danymi i cyfrowych rozwiązań zwiększy ogólną konkurencyjność branży, pozwalając producentom spełniać szybko zmieniające się potrzeby klientów z większą prędkością i elastycznością.

2. Technologie hybrydowe w produkcji

Integracja wytwarzania addytywnego (druk 3D) z tradycyjnym obróbką mechaniczną набiera siły. Hibrydowe systemy produkcyjne, które łączą obróbkę odejmującą z metodami addytywnymi, pozwalają producentom tworzyć bardziej skomplikowane, lekkie elementy, jednocześnie redukując marnotrawstwo materiału i czas produkcji. Te technologie są szczególnie pociągające dla branż, które wymagają złożonych produkcji w niewielkich serii, takich jak lotnictwo i medyczne urządzenia.

Możliwość drukowania komponentów metodami addytywnymi, a następnie dokonywanie precyzyjnej obróbki mechanicznej w celu osiągnięcia ciasnych tolerancji i wyższej jakości powierzchni, przekształca sposób projektowania i produkcji produktów. Ten podejście umożliwia customizację na dużą skalę, jednocześnie redukując czasy oczekiwania, co jest istotną przewagą w dzisiejszych szybko rozwijających się rynkach.

3. Postępy w innowacjach materiałowych

Przemysł obróbki mechanicznej doświadcza również przełomów w technologii materiałów. W miarę jak branże, takie jak lotnictwo i motoryzacja, wymagają lekkich, ale wytrzymalszych materiałów, opracowywane są nowe legity, kompozyty i zaawansowane keramiki umożliwiające funkcjonowanie w ekstremalnych warunkach przy jednoczesnym utrzymywaniu wydajności.

Procesy obróbki ewoluują, aby dostosować się do tych nowych materiałów, z wykorzystaniem twardszych narzędzi cięcia i zaawansowanych pokryć, które przedłużają żywotność narzędzi i poprawiają efektywność obróbki. Na przykład, legity titanowe i kompozyty węglowo-włókienne, które coraz częściej są stosowane w sektorach wysokowydajnych, wymagają specjalnych technik obróbki, które przekraczają możliwości tradycyjnych narzędzi i metod cięcia.

4. Automatyzacja i ewolucja siły roboczej

Przesunięcie w kierunku większej automatyzacji pozostaje centralnym tematem w przemyśle maszynowym. Integracja robotyki i systemów automatycznego przenoszenia materiałów usprawnia produkcję, redukuje błędy popełniane przez człowieka i poprawia efektywność operacyjną. Automatyczne systemy CNC mogą działać 24/7, znacząco skracając czasy cyklu i koszty pracy, jednocześnie zwiększając elastyczność i spójność produkcji.

Jednakże, automatyzacja stanowi również wyzwanie dla siły roboczej. Z maszynami wykonującymi coraz więcej prac fizycznych, rośnie potrzeba wysoko wykwalifikowanych pracowników zdolnych do obsługi, programowania i konserwacji tych zaawansowanych systemów. Liderzy branży inwestują w programy szkoleniowe i partnerstwa z instytucjami edukacyjnymi, aby zapewnić stały dopływ wykwalifikowanej siły roboczej spełniającej te potrzeby.

5. Gospodarka kooperatywna i zrównoważenie

W ramach globalnego dążenia do zrównoważonego rozwoju, przemysł obrabiarkowy przyjmuje zasady gospodarki kołowej. Firmy coraz bardziej koncentrują się na redukowaniu odpadów poprzez recykling, ponowne wykorzystywanie śmieciowych materiałów i optymalizację procesów produkcyjnych w celu minimalizacji zużycia zasobów. Zwiększa się również użycie ekologicznych materiałów i maszyn oszczędzających energię, a innowacje w dziedzinie chłodziweń wodnych i zielonej energii stają się coraz częstsze.

Ponadto, wprowadzanie remanufacturingu – procesu odnowy używanych części do przywrócenia ich do pierwotnych specyfikacji – cieszy się rosnącym zainteresowaniem w przemyśle samochodowym, lotniczym i ciężkim. To nie tylko przyczynia się do redukcji odpadów, ale także pomaga firmom obniżyć koszty produkcji, jednocześnie zgadzając się z celami środowiskowymi.

Wnioski: Przyszłość obrabiania to inteligencja, zrównoważony rozwój i najwyższa precyzja

Przemysł obróbki mechanicznej stoi na skrzyżowaniu innowacji, napędzany nowymi technologiami, postępami w dziedzinie materiałów i zmieniającymi się potrzebami klientów. W miarę jak producenci coraz bardziej przyjmują inteligentne metody produkcji, hybrydowe technologie i zrównoważone praktyki, przyszłość obróbki będzie określana większą precyzją, wydajnością i elastycznością.

Firmy, które są zwinne, gotowe inwestować w nowe technologie oraz skupione na zrównoważonym rozwoju, będą prosperować w tym szybko zmieniającym się środowisku. Te, które dostosują się do wymagań precyzyjnej obróbki, automatyzacji i innowacji materiałowych, będą prowadzić rewolucję w przemyśle i ustalać globalne standardy doskonałości.

W miarę jak przemysł obróbki mechanicznej ewoluuje, jedno jest pewne: przyszłość jest jasna, a jest precyzyjnie zaprojektowana.