Building 49, Fumin Industrial Park, Pinghu Village, Longgang District

Duminică Închis

Bun venit la 7 Swords, partenerul dvs. de încredere în fabricarea metalului ștampat. Cu un angajament ferm față de calitate și precizie, ne specializăm în transformarea metalului ștampat brut în componente personalizate pentru diverse industrii. Explorați gama noastră completă de servicii de fabricare a metalului ștampat pentru a vedea cum putem îmbunătăți capacitățile dvs. de producție și să aducem ideile dvs. la fruct cu ușurință.

Producția metalelor foliate este un proces fundamental în industria manufacteră, care include transformarea foilelor de metal în diverse forme și structuri. Această tehnică versatilă joacă un rol crucial în mai multe sectoare, de la automotive și aerospațial până la electronice și construcții. Înțelegerea cunoștințelor profesionale din spatele producției metalelor foliate este esențială atât pentru producători, cât și pentru consumatori.

1. Materiale și selecție

Una dintre primele considerente în fabricarea metalului știrb este alegerea materialelor. Metale comune utilizate includ oțel, aluminiu, oțel inoxidabil și cupru, fiecare oferind proprietăți distincte, cum ar fi rezistența, rezistența la coroziune și conductivitate. Selecția depinde de cerințele specifice ale aplicației, asigurând performanță și durabilitate optimale a pieselor fabricate.

2. În cazul în care Proiectare și inginerie

O fabricare eficientă a metalului știrb începe cu un proiectare și inginerie riguroase. Programul CAD (Computer-Aided Design) este esențial în această fază, permitând proiectanților să creeze modele precise 2D și 3D ale componentelor. Considerentele de proiectare includ grosimea materialelor, razele de încovoiere, toleranțe și metode de montaj. Ingineri experimentați optimiză proiectele pentru fabricabilitate, având ca scop minimizarea deșeurilor și costurilor de producție, în timp ce maximizează funcționalitatea.

3. Tehnici de tăiere și formare

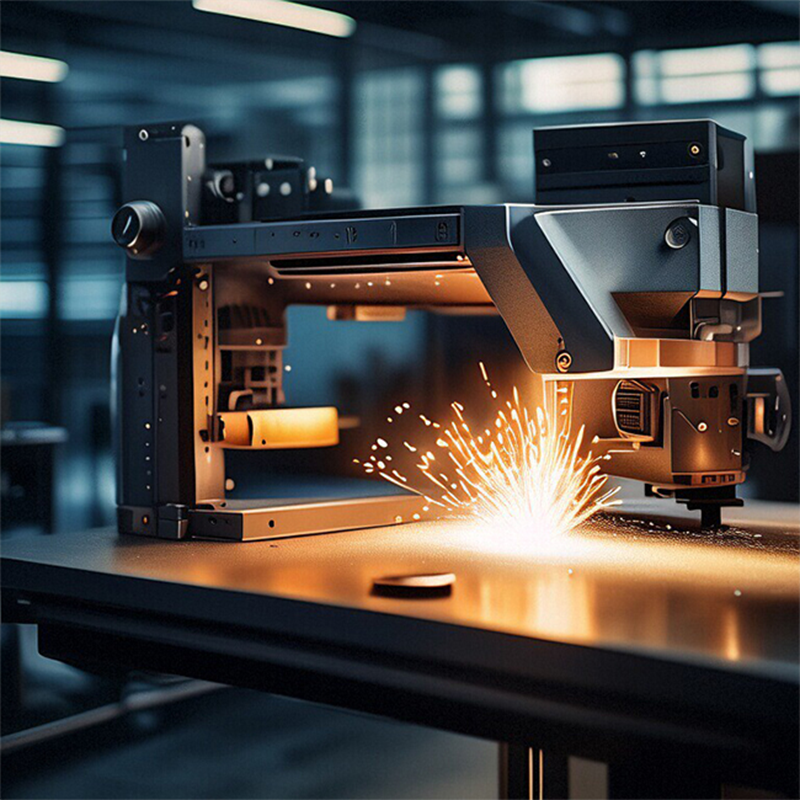

Odată ce designul este finalizat, procesul de fabricație începe, de obicei, cu tăierea metalului în plaști la dimensiunea și forma necesare. Se folosesc tehnici precum tăierea cu laser, tăierea cu plasma sau tăierea cu jet d'apă, în funcție de tipul materialului, grosimea și complexitatea designului. Tăierea precisă asigură margini curate și dimensiuni exacte.

Formarea urmează tăierii, unde foile metale sunt oprite, perforate sau prese în forme dorite folosind mașini precum presuri, mașini de estampaj sau echipamente de formare prin rulare. Acest pas este crucial pentru a obține integritatea structurală și aparența estetică dorită a produsului final.

4. Saldarea și montajul

Lipirea diferitelor componente sau formarea de montaje complexe implică adesea sudare, o competență fundamentală în fabricarea din plaști metalice. Tehnici precum sudarea MIG (Metal Inert Gas), sudarea TIG (Tungsten Inert Gas) sau sudarea punctuală sunt utilizate în funcție de grosimea materialului și de cerințele legate de uniune. Tehnicile adecvate de sudare asigură legături puternice, menținând integritatea metalului.

Montarea pieselor fabricate poate include, de asemenea, procese suplimentare precum fixarea cu șuruburi, prăbușirea sau lipirea pentru a finaliza montajul produsului.

5. Finalizare și Tratare a Suprafeței

Pentru a îmbunătăți durabilitatea și estetica, produsele din plaști metalice trec prin procese de finalizare. Tratamente de suprafață precum vopsirea, revopsirea în pudră, anodizarea sau galbenirea oferă rezistență la coroziune, îmbunătățesc aspectul și satisfac cerințele specifice mediului. Deburrarea și polirea sunt de asemenea esențiale pentru a elimina marginile ascuțite și a obține o finișare netedă.

6. Control Calitate și Inspectie

Pe parcursul procesului de fabricație, se implementează măsuri riguroase de control al calității pentru a asigura conformitatea cu specificațiile de proiect și standardele industriale. Inspectiunile pot include verificări dimensionale, testare a materialelor, inspectii ale legăturilor prin sudare și evaluări ale calității suprafeței. Asigurarea calității garantează că piesele fabricate îndeplinesc așteptările clientului în ceea ce privește performanță, fiabilitate și siguranță.

Întrebări frecvente

1. Sunteți un producător sau o companie de comerț?

Sunt o fabrică situată în Shenzhen, China, cu 20 de ani de experiență bogată,

acoperind 6000 de metri pătrați. Echipamente complete, inclusiv echipamente de inspectare calitativă 3D, sistem ERP și 40 de mașini. Dacă este necesar, putem să vă oferim certificate de materiale, rapoarte de inspectare a calității esențelor și alte rapoarte.

2. Cum pot obține un presupuneț?

Desene detaliate (PDF/STEP/IGS/DWG...), inclusiv informații despre calitate, data de livrare, materiale, calitate, cantitate, tratament superficial și alte informații.

3. Pot să primesc un presupuneț fără desene?

Poate echipa dvs. de inginerie să deseneze pentru creativitatea mea? Desigur, suntem de asemenea bucuroși să primim probele, pozele sau schițele detaliate de dimensiuni pentru un presupuneț precis.

4. Puteți să furnizați probe înainte de producția în masă?

Desigur, taxa de probă este necesară. Dacă este posibil, aceasta va fi returnată în timpul producției în masă.

5. Ce este data de livrare?

În general, proba durează 1-2 săptămâni, iar producția în serie durează 3-4 săptămâni.

6. Cum controlați calitatea?

(1) Inspectarea materialelor - Verificarea suprafețelor materialelor și a dimensiunilor aproximative.

(2) Prima inspecție a producției - așigurarea

dimensiunilor critice în producția în masă.

(3) Inspectare prin eșantionare - verificarea calității înainte de livrare în depozit.

(4) Inspectare înainte de expediție - inspectare la 100% realizată de asistentul QC înainte de expediție.

7. Echipa de asistență post-vânzare

Dacă aveți probleme după primirea produsului, puteți oferi feedback prin apel vocal, conferință video, email, etc., în termen de o lună. Echipa noastră vă va oferi soluții în termen de o săptămână.

Copyright © Shenzhen Perfect Precision Products Co., Ltd. All Rights Reserved — Politica de Confidențialitate—BLOG