Starea actuală a tehnologiei de machetare ultra-precisă care conduce industria fabricației avansate

În lumea competitivă a fabricației avansate, o tehnologie se distinge prin capacitatea sa de a împinge limitele preciziei, vitezei și eficienței: machetarea ultra-precisă. Cu industrie în domenii precum aerospațial, automotive, electronice și dispozitive medicale care cer componente din ce în ce mai complexe, machetarea ultra-precisă devine rapid pilonul principal al linilor moderne de montaj. Această tehnologie de fabricație avansată nu doar că satisface cererea în creștere pentru părți complexe cu o precizie ridicată, dar transformă și modul în care producătorii abordează proiectarea, producția și controlul calității.

Ce Este Machetarea Ultra-Precisă?

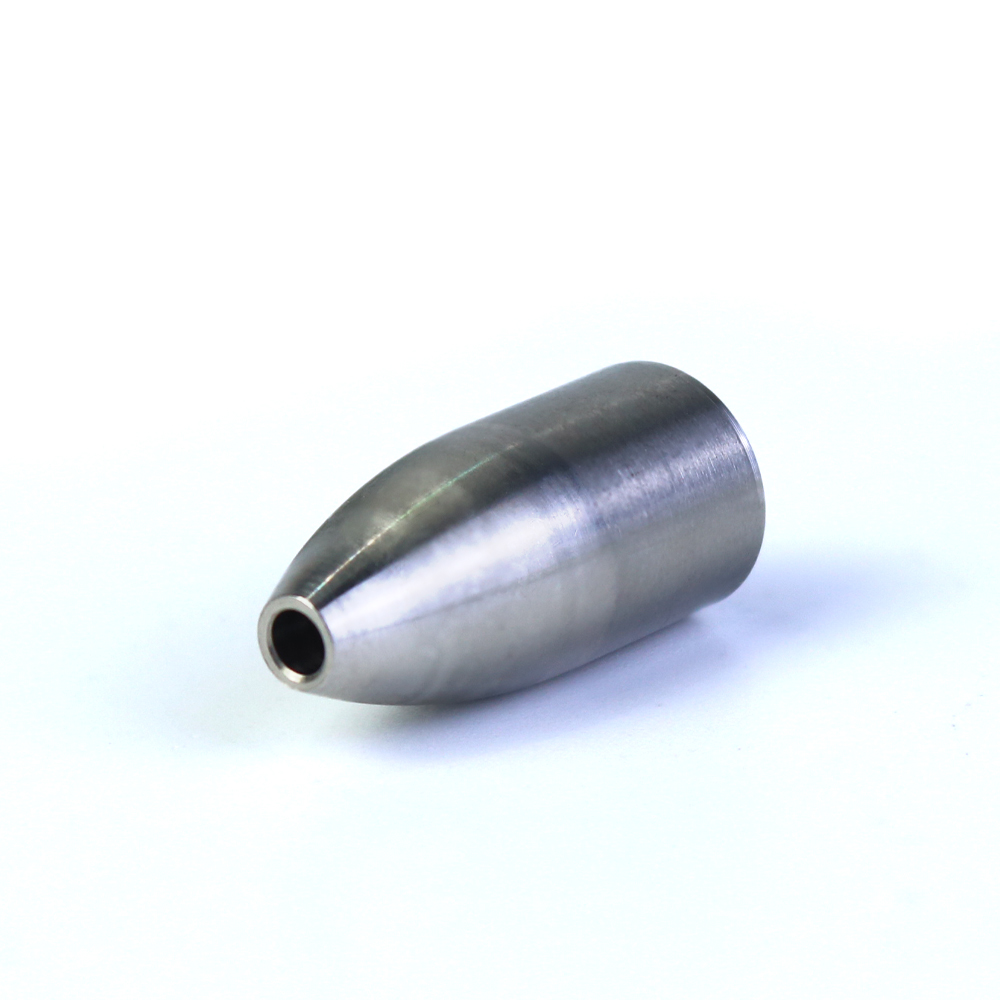

Machining cu ultra-precinție se referă la procese de fabricație care produc componente cu toleranțe măsurate în micrometri (milioane de mici metri) sau chiar în nanometri (miliarde de mici metri). Aceste procese includ tehnici precum machinarea cu laser, turnarea cu diamant, machinarea ultrasonoră și machinarea electrochimică, toate acestea permitând producătorilor să fabrice piese cu detali extrem de fine, suprafețe netede și performanță ridicată—mult mai departe decât capacitatea metodelor tradiționale de machinare.

La bază a machinariei cu ultra-precinție se află capacitatea de a obține o acuratețe sub-micron și finisaje de suprafață care sunt adesea măsurate în nanometri. Aceste capacități sunt esențiale pentru industrii în care chiar cea mai mică deviație poate duce la eșecuri catastrofale, cum ar fi în crearea componentelor de semiconductor, lentilelor optice și al aripilor de turbină.

Machinarea cu Ultra-Precinție: Conducând Calea în Fabricația Avansată

Peisajul mondial al producției subte este în curs de transformare pe măsură ce industriile se bazează din ce în ce mai mult pe mașinăria cu ultra-precinție pentru a face față provocărilor producției moderne.

- ·Industria aerospațială: Mașinăria cu ultra-precinție a devenit un schimbator de joc în fabricarea aerospațială. Componentele, cum ar fi palele de turbină, piese ale motorului și structurile de aripi, necesită toleranțe extrem de strânse și capacitatea de a funcționa în medii extreme. Tehnici de mașinărie precum turnarea cu diamant și ablația cu laser sunt folosite pentru a produce piese cu performanță ridicată cu o acuratețe fără precedent, asigurând funcționarea optimă și siguranța în aplicații critice.

- ·Industria auto: Pulsionarea vehiculelor electrice (VE) a pus noi cerințe fabricilor de autoturisme, mai ales când vine vorba de crearea de părți ușoare, eficiente energetic și cu performanță ridicată. Machinarea cu ultra-precinție este esențială pentru producerea de componente precum rotoarele motoarelor electrice, cutiile bateriilor și înghițoarele precise, cu acuratețea și durabilitatea necesare VE-urilor. Mai mult, sectorul automotive utilizează machinarea cu ultra-precinție pentru a produce părți care să respecte reglementările mediului strict, minimizând pierderea de materiale.

- ·Dispozitive medicale: În sectorul medical, tehnologia de machetare cu ultra-precinție joacă un rol vital în crearea de componente precum instrumente chirurgicale, implanturi și dispozitive de diagnostic. Aceste părți trebuie să respecte standarde extrem de ridicate atât pentru siguranță cât și pentru performanță, fiind zero toleranță la eroare. Tehnologia permite producătorilor să creeze componente complexe și mici - cum ar fi cele utilizate în intervențiile chirurgicale minim invazive - cu un nivel fără precedent de precizie, facând procedurile mai sigure și mai eficiente.

- ·Electronica și Fabricarea de Semiconductoare: Pe măsură ce tehnologia electronică și a semiconductořilor progresează, crește și nevoia de componente din ce în ce mai mici, mai puternice și mai precise. Machinarea cu ultra-precinție este esențială în producerea circuitelor integrate, microchipurilor și senzorilor optici, unde variațiii minime în dimensiune sau formă pot afecta drastic performanța. Tehnici precum decupajul cu laser și micromarfrâierea permit producătorilor să creeze caracteristici extrem de mici cu o claritate și o acuratețe excepționale, depășind limitele a ceea ce este posibil în era digitală.

Avantaje Cheie ale Machinariei cu Ultra-Precinție

- ·Acuratețe Fără Concurență: Capacitatea de a atinge toleranțe în intervalul sub-micron este ceea ce distinge machinarea cu ultra-precinție de metodele tradiționale. Această precizie asigură că chiar cele mai complexe și delicate părți sunt fabricate conform specificațiilor exacte, rezultând produse cu o performanță mai bună care respectă cele mai ridicate standarde de calitate.

- ·Finalizare Superficial Îmbunătățită: Una dintre caracteristicile deosebite ale machinariei cu ultra-precinție este capacitatea acesteia de a produce suprafețe atât de netede încât pot fi utilizate fără polire sau procese suplimentare de finisare. Aceste suprafețe polite sunt nu numai mai atractive din punct de vedere estetic, dar oferă și o performanță îmbunătățită, uzura redusă și o funcționalitate mai bună în medii cu stres ridicat.

- ·Productivitate mai mare: Deși termenul „precizie” implică adesea procese lente, tehnici de machinare cu ultra-precinție sunt concepute să fie rapide și foarte eficiente. Tehnologiile precum sistemele automate CNC (Control Numeric Computerizat) și brațele robotice se integrează seamless în linii de montaj, asigurând că piesele pot fi produse rapid fără a sacrifica acuratețea. Această creștere a productivității este deosebit de importantă în industriele în care viteza până la piață este crucială.

- ·Flexibilitate material: Machetajul cu ultra-precinție poate fi aplicat unei gamuri largi de materiale, de la metale precum titanul și oțelul inoxidabil până la materiale mai complexe, cum ar fi ceramica și polimerii. Această versatilitate permite producătorilor să îndeplinească cerințe diverse și să inoveze în moduri care nu erau posibile anterior cu metodele tradiționale.

Provocări şi perspectivele viitoare

Deși starea actuală a machetajului cu ultra-precinție este impresionantă, există totuși provocări de depășit. Complexitatea și costul acestor mașini avansate pot reprezenta un obstacol pentru unele producători, în special pentru companiile mici sau cele din piețele emergente. În plus, nevoia continuă de inovare în ceea ce privește instrumentele, materialele și capacitățile mașinilor prezintă provocări constante de cercetare și dezvoltare.

Cu toate acestea, viitorul măsurătorii ultra-precise arată promițător. Pe măsură ce automarea, inteligența artificială (IA) și învățarea automată continuă să progreseze, putem să ne așteptăm la îmbunătățiri chiar mai mari în ceea ce privește viteza, precizia și eficiența costurilor. Sisteme cu inteligență artificială vor ajuta la optimizarea parametrilor de măsurare în timp real, permițând o producție adaptivă care poate gestiona cu ușurință geometrii și materiale și mai complexe.

De asemenea, creșterea fabricației aditive (imprimare 3D) combinată cu măsurarea ultra-precisă este destinată să revolucioneze și mai mult procesul de producție. Acest abordare hibridă va permite crearea de componente cu geometrii interne elaborate, proprietăți materiale îmbunătățite și caracteristici personalizate – toate realizate datorită preciziei fără precedent a tehnologiei de măsurare ultra-precisă.

Concluzie: Viitorul fabricației este în precizie

Machinarea cu ultra-precinție nu este doar o tehnologie de nicăieri — este fundamentul viitorului fabricației avansate. Pe măsură ce industriile continuă să ceră performanțe mai mari, toleranțe mai strânse și proiecte mai complexe, această tehnologie va juca un rol tot mai central în întâmpinarea acestor provocări. Cu capacitatea sa de a crea componente complexe, cu performanță ridicată și o precizie fără precedent, machinarea cu ultra-precinție conduce schimbarea peisajului global al fabricației. Întrucât privim spre viitor, una e clară: precizia nu mai este un lux; este noul standard.

Pentru producătorii dispuși să adopte această tehnologie, cerul este limita.

4o mini