Building 49, Fumin Industrial Park, Pinghu Village, Longgang District

Nedelja Zatvoreno

Da li ste ikada čudili kako se plastični proizvodi poput vaših omiljenih igračaka ili šalica proizvode? Možda imate plastičnu igračku ili čak plastičnu šalicu kod kuće koju volite. I da ove plastične stvari se izrađuju putem procesa nazvanog saranjanje u oblik. Korak po koraku, evo kako ćemo vas voditi kroz ovaj proces.

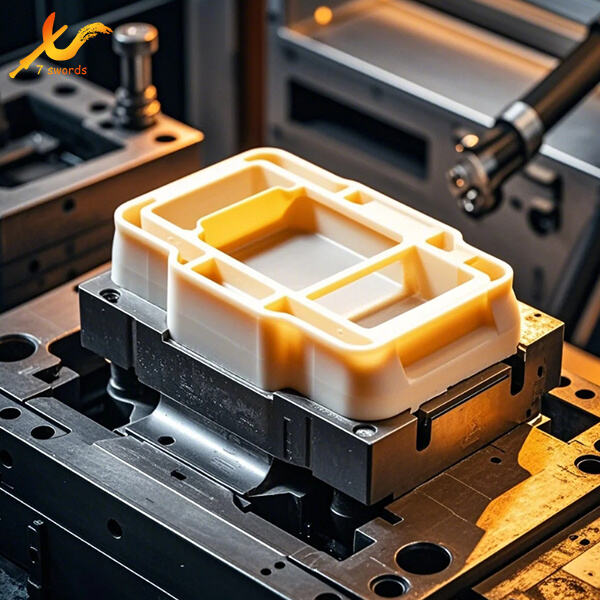

Injektovno oblikovanje je izuzetno fascinujući način za proizvodnju polimernih predmeta. Proces počinje tijekom kada se plastika topi u lepljavu viskoznu tekućinu. Zatim se topljena plastika ubacuje u metalni predmet oblika zagrada, koji se naziva matrica. Način na koji treba razmišljati o matrici je sličan kolačnjaku za piskve, ali umesto piskova, pravi neke vrste plastičnih oblika! Matrica se ispuni topлим plastikom, i kada se ohladi, tvrdne i uzima oblik matrice. Plastika se zatim ostavi da se ohladi i očvrsti u matrici prije nego što je uklonite (voilà!) Vaš plastični predmet je spreman i spremnja za upotrebu!

Kada se koristi inžekcijsko formiranje za izradu plastikovih predmeta, postoji nekoliko važnih činjenica koje treba uzeti u obzir. Prvi korak je da izaberete odgovarajući tip plastiča za vaš dizajnirani predmet. Ovo je ključno zato što različiti plastiči ostaju u različitim stanjima kada se tope i hlade. Neke vrste plastiča će se topiti brže od drugih. Nakon toga, morate izabrati odgovarajuću temperaturu i pritisak za plastič kada se topi. To pomaže da se plastič tačno ispuni unutar forme tako da vanjski predmet izlazi ispravno. I na kraju, sam dizajn forme je takođe veoma bitan. Morate odrediti veličinu forme, njen dizajn i koliko dijelova želite da proizvedete jednim putem. Sve ove su izbore od velike važnosti kako bi se osiguralo visokokvalitetan i vizuelno privlačan predmet!

Proces inžekcijskog formiranja zahteva važan korak koji se odnosi na kontrolu kvaliteta. To znači, osiguravanje tačnog proizvodnjenja svih plastmassovih proizvoda koji su uključeni i njihove bezbednosti za dalje korišćenje. Zbog toga kvalitet nešto je što Swords Precision uzima izuzetno ozbiljno. Postoji više metoda koje koristimo da bi verifikovali kvalitet našeg proizvoda. Jedan korak, na primer, jeste da vizuelno proveravamo svaki objekat da bismo videli da li postoji neka greška ili ne. Takođe proveravamo njihovu veličinu, tako da budu u opsegu. Takodje vršimo testove za neke stavke da bismo verifikovali da će funkcionišati ispravno. Sve ovo nas vodi da bismo osigurali da sve što proizvodimo odgovara zahtevima koje naši klijenti traže. Držimo naš radni prostor čist da bismo osigurali bezbednost i kvalitet.

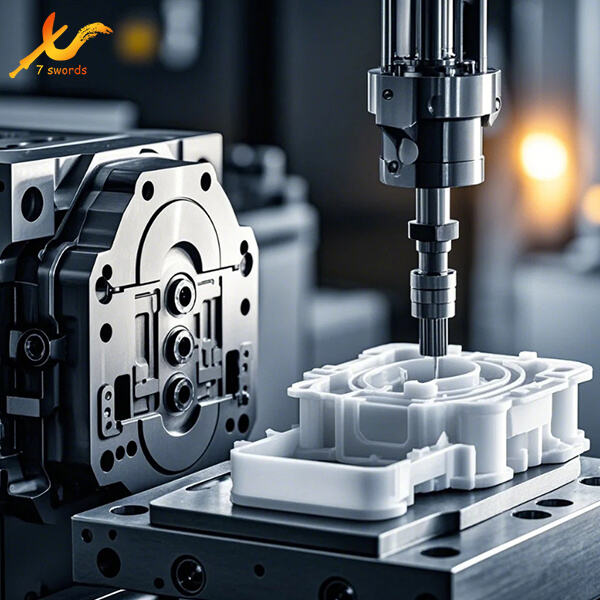

Swords Precision koristi napredne metode injekcijskog formiranja koje nam pomažu da ubrzamo proces i razvijemo superioran proizvod. Ove tehnike uključuju automatizaciju, koja se uglavnom odnosi na korišćenje mašina koje su sposobne da obavljaju poslove samostalno, bez ljudske intervencije. To nam pomaže da završimo posao brzo i tačno, čime smanjujemo greške i povećavamo proizvodnju. Takođe raspoložjni smo i robotima koji nam pomazu u teškim i složenim zadacima, gde je potrebna ekstremna tačnost i česta ponavljanja. Roboti su sposobni da izvrše ove zadatke na način da osiguraju savršeno izrađivanje. Koristimo i CAD/CAM (računarski podržano dizajniranje i proizvodnju). Ova tehnologija nam omogućava da dizajniramo i proizvodimo objekte sa izuzetnom preciznošću, što je ključni zahtev za kvalitetne proizvode.

Swords Precision zna da svaki kupac ima određeni tip potrebe koju traži kada je potrebno proizvesti plastiku. To je tačno naša usluga prilagođeno formiranje plastike za saranjanje. Što znači da možemo da proizvodimo svaki deo po specifikacijama kupca. Svaki artikal se izrađuje prema najvišim standardima kvaliteta, dok naši talenoviti inženjeri i dizajneri rade u blizini sa svakim kupcem. Detalji kao što su čvrstoća i performanse nikad nisu zanemareni tijekom procesa proizvodnje, što osigurava zadovoljstvo kupaca s konačnim proizvodom.

Copyright © Shenzhen Perfect Precision Products Co., Ltd. All Rights Reserved — Politika privatnosti—Blog