Revolutionen inom turbin- och cylindermaskinbearbetning: Rollen för nya teknologier

I en värld som alltmer styrs av effektivitet, prestanda och hållbarhet genomgår turbin cylinderbearbetningen en dramatisk transformation. De senaste framstegen inom maskinteknik sätter nya standarder för precision, hastighet och kostnadseffektivitet, vilket revolutionerar produktionen av turbin cylindrar inom branscher som energi, rymd- och flygindustrin samt tillverkning. Dessa främsta innovationer förbättrar inte bara hur turbin cylindrar tillverkas – de omdefinierar själva kvalitets- och prestandastandarderna inom denna kritiska sektor.

Spännande teknologier som revolutionerar turbin cylinderbearbetning

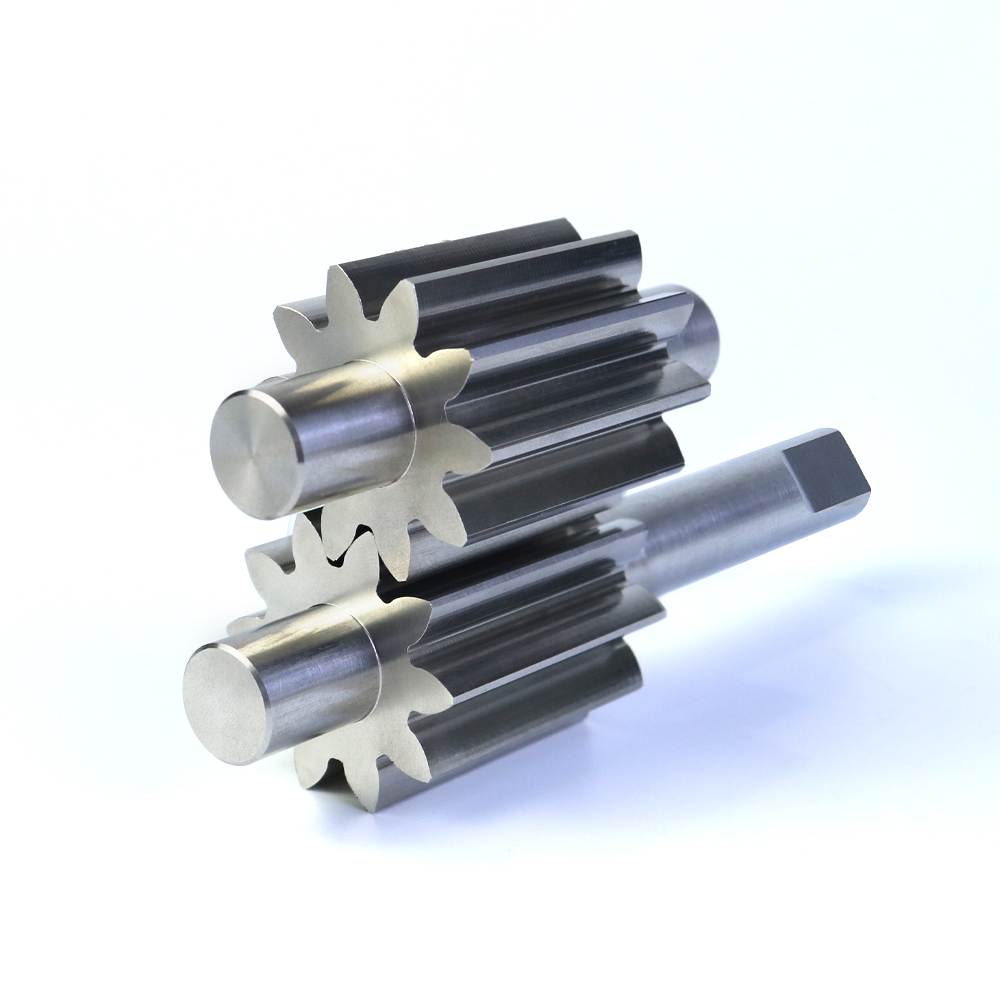

Maskinverkets bransch integrerar en rad avancerade tekniker som grundläggande förändrar landskapet för tillverkning av turbin cylindrar:

1.Avancerad CNC-bearbetning

Datorstyrt numeriskt styrsystem (CNC) har länge varit ryggraden i högprecisionsbearbetning, men dagens 5-axels CNC-maskiner tar gränserna. Dessa maskiner möjliggör:

- ·Fleraxlig precision : Möjliggör bearbetning av komplexa geometrier som traditionella metoder enkelt inte kan uppnå.

- ·Snabbare produktion : Minsta cykel tider och snabbare verktygsbyte resulterar i kortare leveranstider.

- ·Anpassning och flexibilitet : CNC-system kan snabbt anpassa sig till nya designer och producera skräddarsydda turbin cylinderdelar med exceptionell noggrannhet.

2.Tillverkning med tillsats (d 3d-tryck)

Utbredningen av additiv tillverkning eller 3D-skrivning är en annan spelare för turbin cylinderbearbetning. Denna teknik används allt mer för prototypering och reparation av turbinkomponenter.

- ·Materialeffektivitet : 3D-skrivning möjliggör användandet av högkraftiga legeringar och kompositer, vilket optimerar materialanvändning och minskar avfall.

- ·Komplexa interna konstruktioner : motsvarande traditionella metoder, kan 3D-skrivning skapa intrikata interna strukturer som förbättrar kylning och effektivitet.

- ·Kostnadseffektiv anpassning : Företag kan snabbt producera småserier av anpassade delar utan kostsamma verktygsbyten.

3.Robotisk Automation och AI-integrering

Automation och artificiell intelligens (AI) förbättrar markant turbin Cylinderbearbetningsoperationer. Med robotarmar och AI-drivna system kan tillverkare uppnå:

- ·Ökad produktionsgenomströmning : Automatiserade system förenklar upprepade uppgifter som laddning/avladdning av delar och verktygsbyte, vilket minskar produktionsider.

- ·Förbättrad kvalitetskontroll : AI kan upptäcka fel eller avvikelser från designspecifikationerna i realtid, vilket säkerställer högre konsekvens och färre defekter.

- ·Autonom Optimering : Maskiner kan nu justera bearbetningsparametrar på flyg, vilket förbättrar noggrannheten samtidigt som risken för mänsklig felminskas.

4.Laser- och vattenstrålsnittning

Laser- och vattenstrålsnittningstekniker blir allt viktigare i de tidiga stadierna av turbin cylinderbearbetning. Dessa kontaktfria nittingsmetoder erbjuder:

- ·Högprecisionssnitt : Laserskärning producerar extremt fina och noggranna skärmärken, idealiska för turbinkomponenter som kräver exakta toleranser.

- ·Frist från värmebehandling : Vattenstrålskärning, drivet av högtrycksvatten, förhindrar termiska deformationer och materialförvrängningar, vilket säkerställer integriteten hos turbincylindrar gjorda av värme-känsliga material.

- ·Flexibilitet : Båda teknikerna kan arbeta med en mängd olika material, inklusive högteknologiska legeringar och kompositmaterial som används i turbinproduktion.

Fördelar med nya tekniker inom bearbetning av turbincylindrar

När tillverkare inför dessa nya tekniker uppnår de betydande fördelar:

- ·Förbättrad precision och kvalitet : Dessa innovationer säkerställer att turbincylindrar bearbetas med noggrannhet på mikrometer-nivå , vilket uppfyller de stränga kraven från högpresterande industrier.

- ·Snabbare produktion och leveranstider : Avancerade bearbetningsmetoder, inklusive robotautomatisering och AI-drivna optimeringar, förkortar produktionstiderna avsevärt, vilket möjliggör snabbare leveranser och lägre driftskostnader.

- ·Kostnadsbesparingar : Integrationen av 3D-skrivning, laserskärning och CNC-system minskar materialavfall, arbetskostnader och verktygsutgifter, vilket ger betydande kostnadsbesparingar i produktionen.

- ·Miljömässig hållbarhet : Många av de nya teknologier som används vid turbin cylinderbearbetning fokuserar på hållbarhet, från energieffektiva maskiner till minskad materialförbrukning och återvinningsskapacitet.

Påverkan över branscher

Fördelarna med dessa teknologiska framsteg inom turbin cylinderbearbetning är inte begränsade till en sektor. Industrier som beror på turbin teknik ser stora förbättringar i prestanda, tillförlitlighet och kostnadseffektivitet:

- ·Energiproduktion : Inom elproduktion, särskilt i gas- och ångturbiner, hjälper dessa innovationer att öka energieffektiviteten, minska utsläppen och förlänga livslängden på kritiska komponenter.

- ·Luftfart : Kravet på lättviktiga, högpresterande turbinmotorer i flygplan uppfylls av de senaste skärteknologier, vilket möjliggör produktionen av delar som inte bara är starkare utan också lättare och bränsleeffektivare.

- ·Olja & Gas : Turbiner använda inom offshore-borrning och energiproduktion i olje- och gassektorn får nytta av mer pålitliga, utslitningsresistenta komponenter, vilket förbättrar säkerheten och effektiviteten i extrem miljöer.

Turbintubarskärningens framtid

Framtiden för turbintubarskärning ser ljusare ut än någonsin. Med AI, robotik, additiv tillverkning och avancerade CNC-system som leder vägen står branschen inför en ny era av precision, effektivitet och innovation. När tillverkare fortsätter att driva gränserna för vad som är möjligt kommer turbintubrar att bli mer robusta, kostnadseffektiva och hållbara, och uppfylla kraven från nästa generations energiproduktion och rymdutforskning.

För företag inom turbinproduktion är nu tiden att omfamna dessa revolutionerande teknologier. Resultatet blir högre produktivitet, bättre produktkvalitet och en stark konkurrensfördel på marknaden.